Temperaturherausforderungen in AS/RS-Lagern meistern – so geht's

AS/RS-Systeme in temperaturgeregelten Lagern bringen ganz eigene Herausforderungen mit sich. Die thermische Kontraktion von Materialien kann zu Ausrichtungsfehlern, erhöhtem Verschleiß und mechanischem Versagen führen. Zu den Lösungen gehören adaptive Technologien, regelmäßige Wartung und IoT-gestützte Überwachung.

- Temperaturstabilität als Herausforderung

- Fortschrittliche Technologie: das Rückgrat der Kühllagerung

- Regalbediengeräte: Präzision in kalten Umgebungen

- Die kalte Realität der Installation

- Thermische Kontraktion von Materialien

- Isolierung - eine weitere kritische Komponente

- Automatisierung: ein wichtiger Faktor für die Integrität der Kühlkette

- Zukunftssichere Kühllagerung durch Innovation

Beherrschung der Kälte: Welche Technologien gibt es zur Bewältigung von Temperaturproblemen in AS/RS-Systemen?

In der sich rasch entwickelnden Welt der automatischen Lager- und Bereitstellungssysteme (AS/RS) steht der Kühlhaussektor vor einzigartigen Herausforderungen. Die Aufrechterhaltung konstanter Temperaturen ist von entscheidender Bedeutung, da schon geringe Schwankungen zu erheblichen Problemen führen können, vom Verderben der Produkte bis hin zu Energieineffizienzen. Im Folgenden wird ein genauerer Blick auf die Temperaturherausforderungen in AS/RS-Lagern und die innovativen Lösungen geworfen, mit denen sie bewältigt werden können.

1 Temperaturstabilität als Herausforderung

Kühllager sind komplexe Umgebungen, in denen die Temperaturkontrolle nicht nur eine Präferenz, sondern eine Notwendigkeit ist. Diese Einrichtungen, in denen häufig verderbliche Waren wie Arzneimittel und Tiefkühlkost gelagert werden, müssen sicherstellen, dass die Temperaturen in den verschiedenen Lagerzonen stabil bleiben. Diese Aufgabe wird dadurch erschwert, dass innerhalb derselben Einrichtung unterschiedliche Temperaturanforderungen erfüllt werden müssen, beispielsweise müssen Tiefkühlkost bei -30 °C gelagert werden, während in anderen Bereichen mildere Temperaturen herrschen müssen.

Die Segmentierung von Lagerbereichen erweist sich als zentrale Strategie: Lagerhäuser werden in Zonen mit isolierten Wänden oder gekühlten Containern unterteilt, die jeweils auf spezifische Temperaturanforderungen abgestimmt sind. Diese Methode ermöglicht es, unterschiedliche Produktgruppen innerhalb einer einzigen Anlage zu lagern, ohne die Integrität der Kühlkette zu gefährden.

2 Fortschrittliche Technologie: Das Rückgrat der Kühllagerung

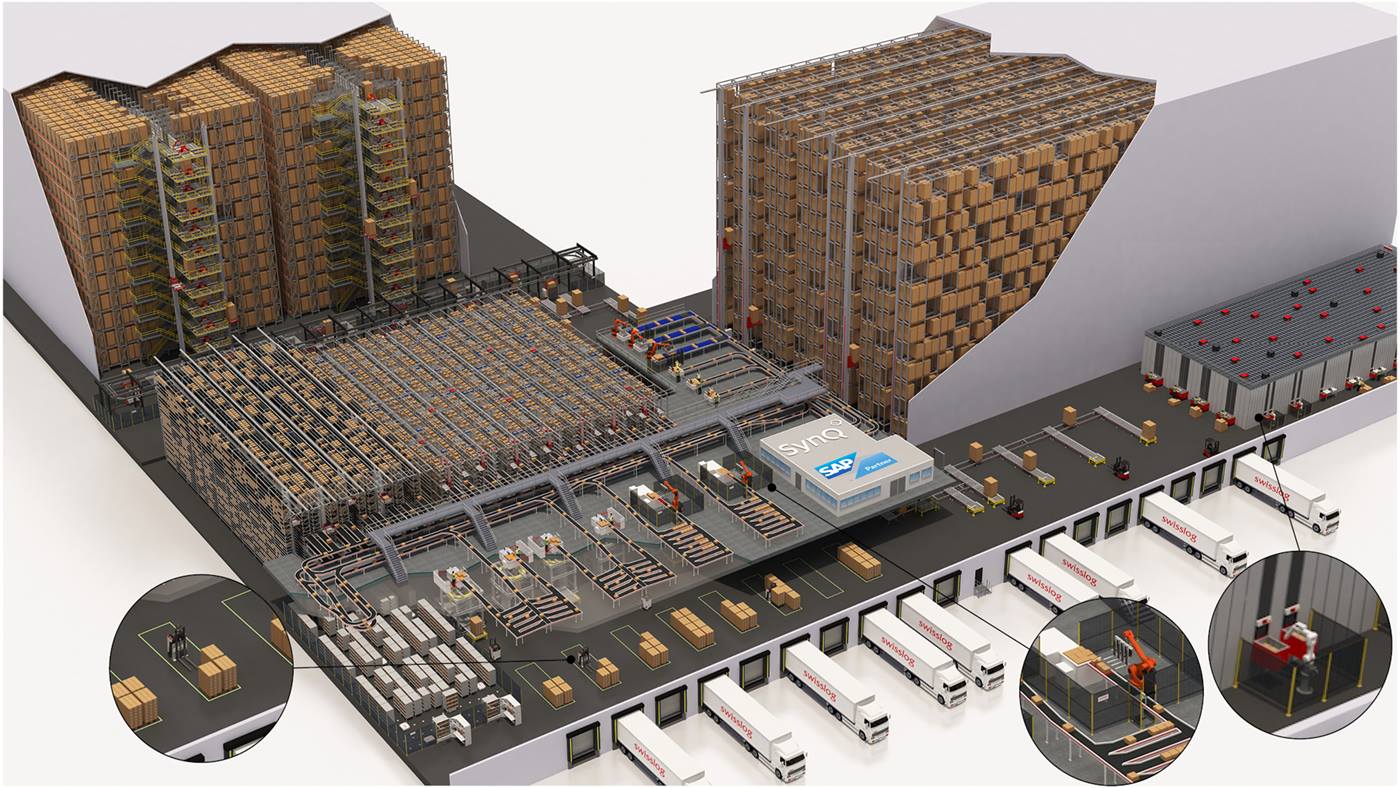

Um diese unterschiedlichen Temperaturanforderungen effektiv zu bewältigen, ist modernste Technologie von entscheidender Bedeutung. Temperaturangepasste Anlagen wie die PowerStore- und Vectura-Systeme von Swisslog sind für den Betrieb in einem breiten Temperaturbereich ausgelegt. Diese Systeme ermöglichen den nahtlosen Transfer von Waren zwischen verschiedenen Zonen, ohne sie Temperaturschwankungen auszusetzen, die die Produktqualität beeinträchtigen könnten.

Neben der adaptiven Ausrüstung spielen auch hochdichte Lagersysteme eine entscheidende Rolle bei der Aufrechterhaltung stabiler Temperaturen. Durch die vertikale Lagerung der Waren und die Verringerung der Anzahl der Arbeitsgänge minimieren diese Systeme den Raum, der temperaturkontrolliert werden muss, und sorgen so für gleichmäßigere Bedingungen.

Auch moderne Kältetechnik spielt eine zentrale Rolle. Kompressoren, Verflüssiger und Verdampfer werden strategisch platziert, um die Temperaturkontrolle zu optimieren und sicherzustellen, dass selbst in den größten Lagern überall gleichbleibende Bedingungen herrschen.

2.1 Regalbediengeräte: Präzision in kalten Umgebungen

Regalbediengeräte sind in AS/RS-Lagern unverzichtbar, insbesondere bei der Handhabung von Tiefkühlware. Diese Geräte sind für den Einsatz unter extremen Bedingungen konzipiert – einige Modelle arbeiten zuverlässig bei Temperaturen bis zu -30 °C. Ihre Fähigkeit, kontinuierlich zu funktionieren, ohne nennenswerte Wärme zu erzeugen, ist entscheidend für die Aufrechterhaltung eines stabilen Lagerklimas.

Die Energieeffizienz ist ein weiterer wichtiger Vorteil von Regalbediengeräten. Durch den Einsatz regenerativer Energien, wie z. B. die Rückgewinnung von Energie während des Sinkens, tragen diese Geräte zu einer stabileren Temperaturumgebung bei und reduzieren gleichzeitig den Gesamtenergieverbrauch.

2.2 Die kalte Realität der Installation

Der Bau und die Installation eines AS/RS in einer Kühlhausumgebung erfordern eine sorgfältige Planung. Bei der Installation muss die thermische Kontraktion von Materialien bei niedrigen Temperaturen berücksichtigt werden.

Der Installationsprozess muss die thermische Kontraktion von Materialien bei niedrigen Temperaturen berücksichtigen.

2.2.1 Thermische Kontraktion von Materialien

Bei sinkenden Temperaturen neigen Materialien, die in AS/RS verwendet werden, wie Metalle und Kunststoffe, zur Kontraktion, was zu potenziellen betrieblichen Herausforderungen führen kann. Das Verständnis und die Bewältigung dieser Herausforderungen sind entscheidend für die Aufrechterhaltung der Effizienz und Zuverlässigkeit dieser automatisierten Systeme, insbesondere in Branchen, in denen eine präzise Temperaturkontrolle von entscheidender Bedeutung ist, wie beispielsweise in der Lagerung von Lebensmitteln oder Pharmazeutika.

Die Hauptprobleme im Zusammenhang mit thermischer Kontraktion in AS/RS sind unter anderem die Fehlausrichtung von Komponenten, erhöhter Verschleiß und mögliche Ungenauigkeiten im Systembetrieb. Wenn sich Materialien zusammenziehen, kann es zu einer Fehlanpassung der Größe und Passform mechanischer Teile kommen, was den reibungslosen Betrieb des Systems stören und zu Ineffizienzen oder sogar zu Systemausfällen führen kann. Darüber hinaus kann die unterschiedliche Schrumpfung verschiedener Materialien mit unterschiedlichen Geschwindigkeiten mechanische Spannungen verursachen, wodurch Komponenten anfälliger für Risse oder Brüche werden, was die Gesamtintegrität des Systems beeinträchtigen kann.

Um diese Probleme zu entschärfen, können verschiedene Lösungen implementiert werden. Die Auswahl von Materialien mit niedrigen Wärmeausdehnungskoeffizienten, wie bestimmte Metalle oder technische Kunststoffe, ist für die Minimierung der Auswirkungen von Temperaturschwankungen unerlässlich. Konstruktionsanpassungen, einschließlich größerer Toleranzen und temperaturkompensierender Mechanismen, können ebenfalls die durch Kontraktion verursachten Maßänderungen ausgleichen. Darüber hinaus können regelmäßige Wartungs- und Überwachungsmaßnahmen, insbesondere durch IoT-fähige Sensoren, dazu beitragen, potenzielle Probleme zu erkennen und zu beheben, bevor sie eskalieren, so AS/RS-Systeme auch in anspruchsvollen Kühllagerumgebungen betriebsbereit und effizient bleiben.

2.2.2 Isolierung - eine weitere kritische Komponente

Bei der Konstruktion und dem Betrieb von Kühllagern spielt die Isolierung eine entscheidende Rolle für die Aufrechterhaltung konstanter Innentemperaturen und die Gewährleistung der Energieeffizienz. Eine wirksame Isolierung ist unerlässlich, um die Unversehrtheit temperaturempfindlicher Produkte wie Lebensmittel und Pharmazeutika zu gewährleisten und die Betriebskosten zu minimieren. Da Kühllager zunehmend auf fortschrittliche Technologien wie automatisierte Lager- und Bereitstellungssysteme (AS/RS) angewiesen sind, gewinnt eine robuste Isolierung noch mehr an Bedeutung und beeinflusst sowohl die Effizienz als auch die Zuverlässigkeit dieser Systeme.

Fehlende oder mangelhafte Isolierung kann jedoch zu zahlreichen Problemen führen. Eine unzureichende Isolierung kann zu Temperaturschwankungen führen, die die Qualität und Sicherheit der gelagerten Produkte beeinträchtigen und möglicherweise zu Verderb oder Verstößen gegen Branchenvorschriften führen können. Darüber hinaus kann eine unzureichende Isolierung zu einem höheren Energieverbrauch führen, da die Kühlsysteme stärker arbeiten müssen, um die gewünschte Temperatur aufrechtzuerhalten, was wiederum zu höheren Betriebskosten führt. Im Laufe der Zeit können diese Ineffizienzen zu einer Überlastung der AS/RS-Systeme führen, was ihre Lebensdauer verkürzt und zu häufigeren Wartungsarbeiten und möglichen Systemausfällen führt.

Um diese Herausforderungen zu bewältigen, sind die Verwendung hochwertiger Isoliermaterialien und die Gewährleistung einer ordnungsgemäßen Installation von entscheidender Bedeutung. Es sollten moderne Isoliermaterialien mit hoher Wärmedämmung verwendet werden, um die Wärmeübertragung zu minimieren und stabile Temperaturen innerhalb der Lagerstätte zu gewährleisten. Darüber hinaus sind regelmäßige Inspektionen und Wartungen der Isolierung von entscheidender Bedeutung, um etwaige Schäden oder Beeinträchtigungen im Laufe der Zeit zu erkennen und zu beheben. Energieeffiziente Konstruktionen wie isolierte Türen und luftdichte Dichtungen können die Wirksamkeit der Isolierung weiter erhöhen, den Energieverbrauch senken und die Gesamtleistung des Kühllagers verbessern.

3 Automatisierung: Ein wichtiger Faktor für die Integrität der Kühlkette

Die Automatisierung in Kühllagern geht über die bloße Aufrechterhaltung der Temperatur hinaus; sie spielt eine entscheidende Rolle bei der Gewährleistung der Integrität der gesamten Kühlkette. Automatisierte Systeme reduzieren den Bedarf an menschlichem Eingreifen, was nicht nur das Risiko von Temperaturschwankungen aufgrund von Türöffnungen minimiert, sondern auch die Sicherheit und Effizienz des Betriebs insgesamt erhöht.

Durch die kontinuierliche Überwachung und Anpassung der Temperaturen gewährleistet die Automatisierung, dass alle Produkte unter optimalen Bedingungen gelagert werden. Diese präzise Kontrolle ist unerlässlich, um Verderb zu verhindern und die Qualität verderblicher Waren zu erhalten.

4 Zukunftssichere Kühllagerung durch Innovation

Da die Anforderungen an Kühllager immer weiter steigen, ist die Integration innovativer Technologien für die Zukunftssicherheit des Betriebs von entscheidender Bedeutung. Automatisierte Lager- und Bereitstellungssysteme (AS/RS) stehen an der Spitze dieser Transformation und bieten Lösungen für die besonderen Herausforderungen von Kühllagern, wie z. B. die Aufrechterhaltung konstanter Temperaturen und die Bewältigung der komplexen Palettenhandhabung.

Eine der wichtigsten Innovationen liegt in der Anpassungsfähigkeit dieser Systeme an verschiedene Palettengrößen und -typen. Erweiterte Lagerverwaltungssysteme (WMS) nutzen Datenanalysen zur Überwachung von Lagerbeständen und Palettenabmessungen und ermöglichen schnelle Anpassungen, die eine optimale Raumnutzung und Effizienz gewährleisten. Dies ist besonders wichtig bei der Kühllagerung, bei der die Maximierung jedes Kubikmeters die Betriebskosten erheblich beeinflussen kann.

Der Einsatz modularer Regalsysteme spielt ebenfalls eine entscheidende Rolle für die Zukunftssicherheit von Kühllagern. Diese Systeme ermöglichen eine schnelle Neukonfiguration der Lagerbereiche, so dass Verschiebungen von Produktlinien oder Bestandsmengen ohne Unterbrechung des Gesamtbetriebsablaufs berücksichtigt werden können. Die Flexibilität dieser modularen Systeme ist für Branchen wie die Pharma- und Lebensmittelindustrie, in denen Produktabmessungen und Lageranforderungen stark variieren können, von entscheidender Bedeutung.

Durch die Integration von KI- und IoT-Technologien werden die Anpassungsfähigkeit und Effizienz von Kühlhäusern weiter verbessert. Echtzeit-Überwachung und prädiktive Analysen ermöglichen eine präzise Steuerung der Temperaturzonen und des Energieverbrauchs, wodurch die Produktintegrität gewährleistet und die Betriebskosten minimiert werden. Diese Technologien ermöglichen auch proaktive Wartung und kontinuierliche Optimierung – und senken so das Risiko von Ausfallzeiten und stellen sicher, dass die Kühllagereinrichtung auf sich ändernde Anforderungen reagieren kann.

Für Branchen wie die Pharmaindustrie, in denen strenge Temperaturkontrollen und die Einhaltung gesetzlicher Vorschriften von größter Bedeutung sind, ist die Fähigkeit, den Kühlbetrieb durch Innovation zukunftssicher zu gestalten, nicht nur ein Vorteil, sondern eine Notwendigkeit. Durch den Einsatz dieser fortschrittlichen Technologien und flexiblen Systeme können Kühlhäuser widerstandsfähig und effizient bleiben und den Anforderungen eines sich schnell verändernden Marktes gerecht werden.