Automatisierung als Antwort auf den TK-Boom

Tiefkühlkost wird immer beliebter, auch und vor allem bei den Verbraucherinnen und Verbrauchern zuhause. Neben dem vermehrten Einkauf im Supermarkt tragen Online-Bestellungen und Heimlieferdienste zum Wachstum des TK-Marktes bei. Dabei ziehen die Konsumenten die Tiefkühlvariante der Frischeware immer dann vor, wenn es um Faktoren wie Bequemlichkeit bei der Aufbewahrung und Zubereitung sowie um die Haltbarkeit und Qualität von Lebensmitteln geht. TK-Produkte bleiben über viele Monate genießbar und bewahren dabei wichtige Nährstoffe wie zum Beispiel Vitamine oder Antioxidantien. Wenn sie darüber hinaus als Fertiggericht, auch vegetarisch oder vegan, angeboten werden, greift der Endverbraucher gerne zu.

Dabei stellt der Tiefkühltrend insbesondere in den letzten zwei Jahren auch eine Verlagerung der Nachfrage von den Restaurationsbetrieben in Richtung der Privathaushalte dar. Der Grund dafür ist die Corona-Pandemie. Mussten Restaurants, Cafés oder auch Kantinen vorübergehend schließen oder duften sie beispielsweise nur noch die Hälfte der Gäste empfangen, sank auch deren Bedarf an TK-Ware. Je mehr die Gastronomie aber zu alter Stärke zurückkehrt, desto mehr Tiefkühllebensmittel wird sie erneut ordern. So kurbeln künftig Profi-Betriebe und Privatpersonen gemeinsam den TK-Trend weiter an.

Um die unaufhörlich steigende und zudem volatile Nachfrage nach Tiefkühlkost zu decken, müssen Lieferanten gut vorbereitet und ausgerüstet sein. Ob Hersteller oder Händler: Neben dem Umgang mit der schieren Bestellmenge stehen sie den Bedürfnissen nach großen und kleinen Packungsgrößen, nach Sammelbestellungen oder georderten Einzelstücken, dem Kundenwunsch nach einer großen Produktpalette oder auch nach einem besonders komfortablen Lieferservice gegenüber.

Der TK- und der Home-Delivery-Trend gestalten die Bestellabwicklung immer anspruchsvoller – in Bezug auf ihr Handling und ihre Wirtschaftlichkeit. Da liegt es nahe, unternehmerisch nach effizienten neuen Wegen zu suchen, um den Erfordernissen jetzt und in Zukunft gerecht zu werden. Bei der Lager- und Distributionslogistik bedeutet dies, vermehrt auf Automatisierungstechnologien zu setzen.

Automatisierung gestaltet den Warenfluss schneller und zuverlässiger, als dies über manuell ausgeführte Tätigkeiten möglich wäre. Hersteller wie Händler werden in die Lage versetzt, so viele Bestellungen wie nie abzuwickeln: Eine gute Voraussetzung für Kundenzufriedenheit und die Basis für perspektivisches Wachstum.

Doch ist es mit der Sicherung und Beschleunigung der Warenflüsse allein nicht getan. In heutigen Zeiten steht Nachhaltigkeit mindestens ebenso im Vordergrund. Vor allem in der temperaturgeführten Lieferkette geht es um die Senkung von Stromkosten und um Klimaneutralität. Dabei tragen zum Beispiel die Einspeisung von regenerativen Energien, der Einsatz moderner Kühlsysteme und auch die Installation ausgeklügelter Intralogistiktechnologien zur Verkleinerung des ökologischen Fußabdrucks eines TK-Betriebs bei. Swisslog arbeitet zurzeit mit weltweit führenden Bauingenieurbüros an einem ganzheitlichen Konzept für die ressourcenschonende Lagerung und Distribution von Tiefkühlkost. Neben der eigentlichen Intralogistik bezieht dieses Konzept auch Aspekte wie Baumaterialien und Architektur mit ein.

Viele Automatisierungstechnologien in der Intralogistik sind bereits systemimmanent, das heißt aufgrund ihrer Konstruktion und Funktionalität ressourcenschonend und damit nachhaltig. Ein Beispiel ist das automatische Paletten-Hochregallager mit Regalbediengeräten. Es überzeugt durch eine hohe Lagerverdichtung in Höhe und Breite, was einen zu kühlenden Raum und dessen Energieintensität begrenzt.

RBG-betriebene Palettenlager erlauben eine Betriebshöhe von bis zu 45 Metern. Für ihre Fahrt durch die Regalgassen und den Transport von Lasten brauchen sie weniger Platz als zum Beispiel Flurförderzeuge. Swisslog bietet mit „Vectura“ ein HRL-Regalbediengerät an, das außerdem einen um rund 20 Prozent niedrigeren Stromverbrauch als andere RBG aufweist und bei Temperaturen bis zu -30 °C einsetzbar ist.

Ein weiteres Beispiel für Effizienz und Nachhaltigkeit in der TK-Logistik sind automatisierte Paletten-Shuttle-Systeme. In ihrer Höhe ebenfalls bis zu 45 Metern einsetzbar, sind diese noch stärker komprimiert als ein Lager mit Regalbediengeräten. Swisslog hat mit „PowerStore“ eine Shuttle-Lösung im Programm, die als Kanallager konstruiert ist. Je Kanal nimmt sie bis zu 20 Paletten hintereinander auf. Palettenlifte zum Vertikaltransport der Ladungsträger sind raumeffizienter als Gangsysteme. Zudem ist „PowerStore“ besonders flexibel installierbar und passt in den meisten Fällen auch in vermeintlich schwierige Bestandsgebäude.

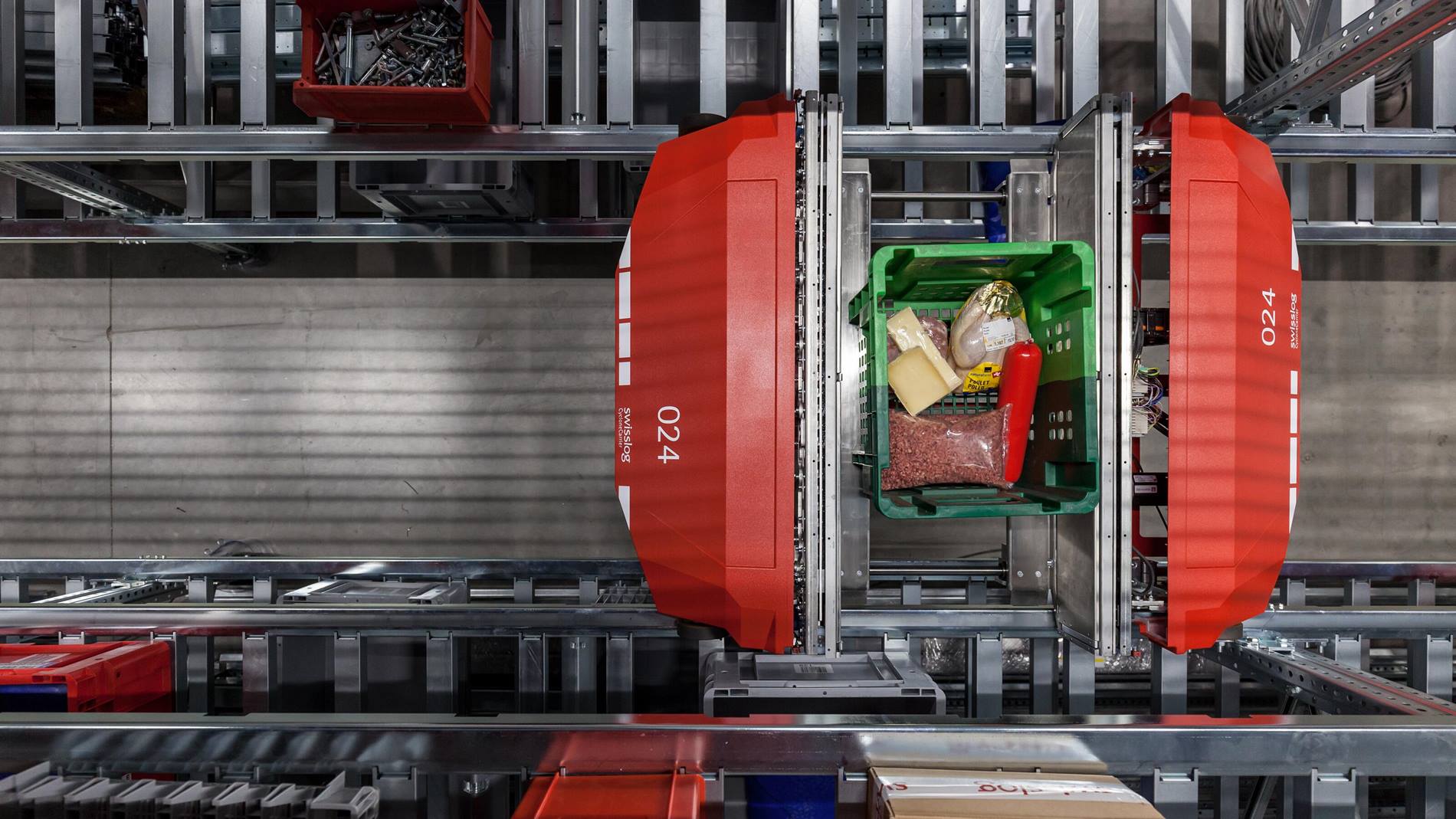

Das Gegenstück zum Shuttle-System „PowerStore“ für Paletten ist der „CycloneCarrier“ für Leichtgüter, die in Behältern oder Kartons gelagert werden. Diese tiefkühltaugliche Shuttle-Lösung von Swisslog eignet sich besonders für die logistische Abwicklung in der Filialbelieferung oder auch für die Bearbeitung von Online-Aufträgen im Endkundengeschäft. Zusammengenommen sind alle drei Logistiktechnologien – „Vectura“, „PowerStore“ und „Cyclone Carrier“, letzterer wird häufig auch als Pufferlager eingesetzt – in Kombination mit speziellen Kommissionierarbeitsplätzen in sich stimmig und hoch leistungsfähig.

Fazit: Automatisierungstechnologien tragen maßgeblich dazu bei, temperaturgeführte Lager- und Distributionszentren effizienter und flexibler zu gestalten. Dank kompakter, optimierter und skalierbarer Materialflüsse, bei denen ein Rädchen ins andere greift, können Logistikbetreiber auf stark volatile Anforderungen seitens der Kundinnen und Kunden adäquat reagieren.

Zu guter Letzt soll auch der Aspekt des weit verbreiteten Arbeitskräftemangels, sowohl im Handel als auch in der Distribution, nicht unerwähnt bleiben. Vor allem in unbeliebten, eiskalten Umgebungen, wie sie der TK-Sektor unvermeidlich mit sich bringt, ist dieser Mangel zu spüren. Automatisierte Systeme leisten hier Abhilfe, da sie im Grundsatz personalunabhängig sind und eine konstante Leistungsbereitschaft gewährleisten. Freigewordene wertvolle Personalressourcen können in einem Unternehmen besser eingesetzt werden: Alles in allem eine gute Basis für wirtschaftliche Solidität und Wachstum.