Wichtige Überlegungen zur Nachrüstung von AS/RS-Systeme

Was ist vor der Nachrüstung eines Lagers mit AS/RS-Systemen zu beachten? Ein Überblick über verfügbare Typen und Konfigurationen – und wie Sie die Systeme finden, die zu Ihren betrieblichen Abläufen und bestehenden baulichen Gegebenheiten passen.

- Nachrüstung Ihres Lagers: Wichtige Überlegungen zur Integration von AS/RS-Systemen

- Wichtige Überlegungen für die Nachrüstung eines Lagers mit AS/RS

- Nutzung von BIM für die Nachrüstung von Lagern

- Verwaltung gemischter Palettentypen in einem Lagerumrüstungsprozess

- Vorbereitungen für eine erfolgreiche Umrüstung

- Bewertung der Infrastruktur und Auswahl des richtigen AS/RS

- Integration, Raumoptimierung und Kostenmanagement

- Implementierung, Schulung und kontinuierliche Verbesserung

- Bewertung der Infrastruktur und Auswahl des richtigen AS/RS

1 Nachrüstung Ihres Lagers: Wichtige Überlegungen zur Integration von AS/RS-Systemen

Die Nachrüstung eines bestehenden Lagers mit einem automatischen Lager- und Bereitstellungssystem (AS/RS) ist ein komplexer Prozess, der die betriebliche Effizienz erheblich steigern kann, jedoch eine sorgfältige Planung und Überlegung erfordert. Bei der Modernisierung eines Lagers müssen mehrere kritische Faktoren berücksichtigt werden, um eine nahtlose Integration der AS/RS-Technologie in die bestehende Infrastruktur zu gewährleisten.

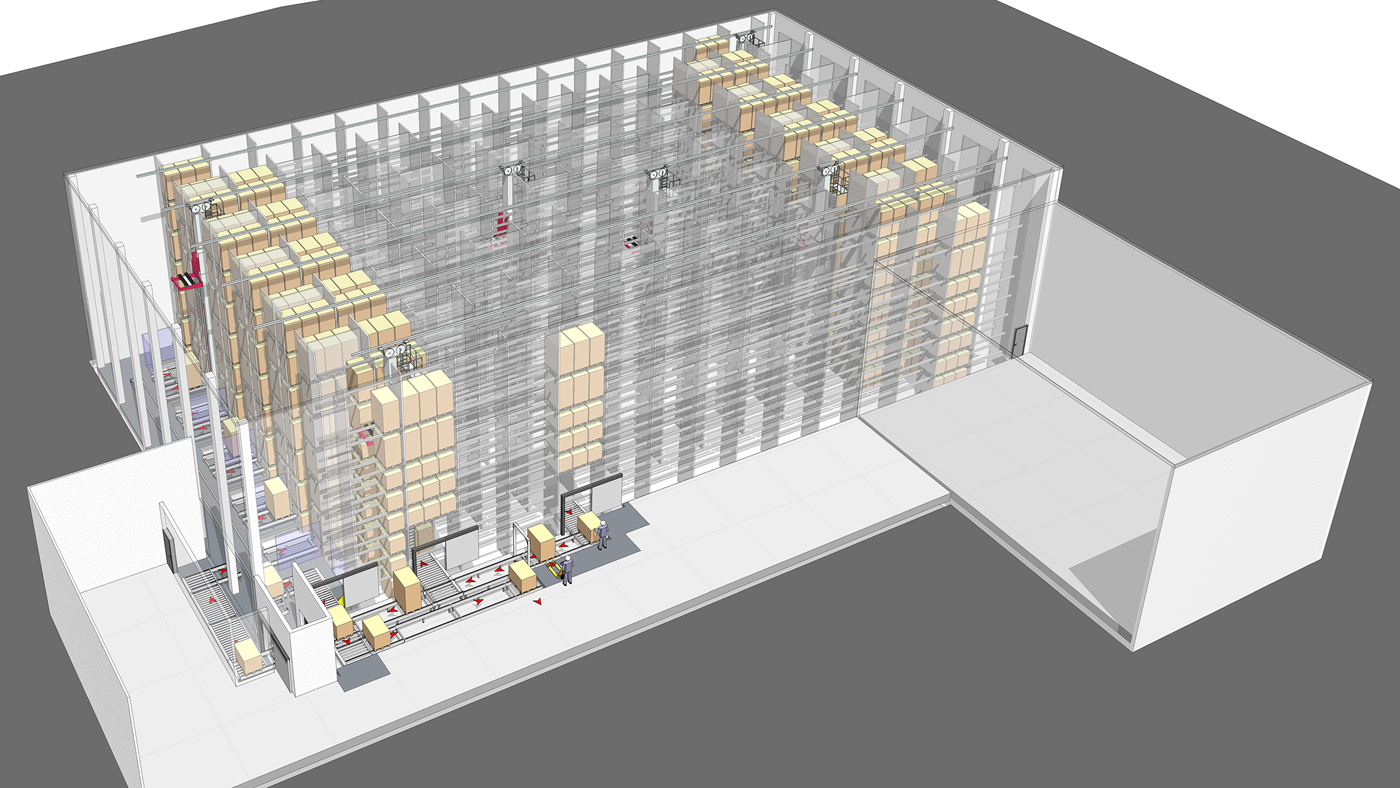

Wenn Sie die Nachrüstung Ihres Lagers mit einem automatischen Lager- und Bereitstellungssystem (AS/RS) in Erwägung ziehen, besteht der erste wichtige Schritt darin, die verfügbaren Arten und Konfigurationen von AS/RS zu verstehen. Diese Systeme sind äußerst anpassungsfähig und können auf verschiedene Lageranforderungen zugeschnitten werden. Technologien wie Shuttles, Kräne, autonome mobile Roboter (AMRs) und Vertikalliftmodule (VLMs) bieten unterschiedliche Möglichkeiten, und die spezifische Konfiguration - ob einfachtief, doppeltief oder mit zwei Kränen - hängt von Ihren Lageranforderungen und dem in Ihrer Anlage verfügbaren Platz ab. Die Wahl der richtigen Konfiguration ist entscheidend, um sicherzustellen, dass AS/RS sowohl die Effizienz als auch die Effektivität in Ihrer Lagerumgebung maximiert.

Sobald das geeignete System ausgewählt ist, werden die Vorteile der Implementierung von AS/RS deutlich. Einer der wichtigsten Vorteile ist die höhere Lagerdichte, die diese Systeme bieten. Durch die optimale Nutzung des vertikalen Raums ermöglicht AS/RS eine Maximierung der Lagerkapazität ohne die Notwendigkeit einer horizontalen Erweiterung, die oft kostspieliger und logistisch schwieriger ist. Über die Raumnutzung hinaus verbessert das Regalbediengerät die Bestandsgenauigkeit, indem es die Einlagerung und Auslagerung von Waren automatisiert und so die Gefahr menschlicher Fehler verringert. Diese Automatisierung senkt nicht nur die Arbeitskosten, indem sie den Bedarf an manueller Handhabung minimiert, sondern verbessert auch die Sicherheit und Ergonomie innerhalb des Lagers, was besonders in Umgebungen von Vorteil ist, in denen Arbeitskräftemangel ein Problem darstellt oder in denen Präzision und Sicherheit für den Betrieb entscheidend sind.

Im Wesentlichen können Lagerbetreiber durch die sorgfältige Auswahl der richtigen AS/RS-Konfiguration und die Kenntnis ihrer betrieblichen Vorteile die Gesamteffizienz und Produktivität ihrer Anlagen erheblich steigern.

2 Wichtige Überlegungen zur Nachrüstung eines Lagers mit AS/RS

Bei der Nachrüstung eines Lagers mit einem automatischen Lager- und Bereitstellungssystem (AS/RS) sind mehrere entscheidende Überlegungen anzustellen, um eine erfolgreiche Umstellung zu gewährleisten. Zu den Kernkomponenten solcher Systeme gehören Regalbediengeräte, die eine präzise Kontrolle über die Ein- und Auslagerung von Waren ermöglichen. Diese Systeme übernehmen Aufgaben, die sonst anfällig für Fehler sind – etwa falsche Einlagerung, Auslagerungsfehler oder ungenaue Bestandsführung. Indem sie das Potenzial für diese Fehler verringern, tragen Kräne zu einem effizienteren Lagerbetrieb bei, minimieren Verzögerungen und erhöhen die allgemeine Zuverlässigkeit. Darüber hinaus sind Regalbediengeräte so konstruiert, dass sie verschiedenen Umgebungsbedingungen standhalten, einschließlich extremer Temperaturen und hoher Luftfeuchtigkeit, wodurch sie sich für spezielle Umgebungen wie Kühlhäuser eignen.

Eines der Hauptziele bei der Nachrüstung eines Lagers ist die Maximierung der Flächeneffizienz. AS/RS einschließlich Regalbediengeräte, sind so konzipiert, dass sie in schmalen Gängen arbeiten und große Höhen erreichen können, was Lagerlösungen mit hoher Dichte ermöglicht. Dies optimiert nicht nur die Nutzung des verfügbaren Raums, sondern erhöht auch den Durchsatz - ein entscheidender Faktor für Lager mit hohem Volumen, die eine schnelle und effiziente Handhabung großer Lasten erfordern. Die Fähigkeit moderner Regalbediengeräte, mit hohen Geschwindigkeiten zu arbeiten, macht sie noch geeigneter für Umgebungen, in denen Geschwindigkeit und Genauigkeit von größter Bedeutung sind.

Die Integration mit modernen Lagerverwaltungssystemen (WMS) ist ein weiterer wichtiger Aspekt einer erfolgreichen Nachrüstung von AS/RS. Ein robustes WMS liefert Echtzeitdaten und -steuerung und ermöglicht eine bessere Koordination zwischen Ein- und Auslagerungsprozessen, Bestandsverwaltung und anderen Lagerabläufen. Durch diese nahtlose Integration wird sichergestellt, dass alle Systeme effektiv zusammenarbeiten und die betriebliche Effizienz insgesamt optimiert wird.

Bei Lagern mit veralteten Lagerverwaltungssystemen ist häufig eine Aufrüstung oder ein Austausch dieser Systeme erforderlich, um die Kompatibilität mit der neuen AS/RS-Technologie zu gewährleisten. Egal, ob es sich um ein Upgrade des vorhandenen WMS, die Implementierung von Lösungen zur Lageroptimierung oder die Migration zu einem modernen, cloudbasierten System handelt, jede Option bietet Vorteile wie verbesserte Skalierbarkeit, erweiterte Funktionalität und bessere Integration mit neuen Technologien.

Kosten, Flexibilität und Skalierbarkeit sind ebenfalls entscheidende Faktoren bei der Nachrüstung eines Lagers mit AS/RS-Technologie. Während die Anfangsinvestitionen beträchtlich sein können, ermöglicht der modulare Aufbau vieler AS/RS-Lösungen eine schrittweise Implementierung und Skalierbarkeit. Das bedeutet, dass das System mit der Entwicklung Ihres Unternehmens mitwachsen und angepasst werden kann und eine flexible Lösung für ein breites Spektrum an betrieblichen Anforderungen bietet. Um die Investition zu rechtfertigen, ist es unerlässlich, die anfänglichen Kosten mit den potenziellen langfristigen Einsparungen in Bezug auf Arbeit, Raumnutzung und betriebliche Effizienz abzuwägen.

Die Nachrüstung eines Lagers bringt einige Herausforderungen mit sich, insbesondere wenn es darum geht, die vorhandene Infrastruktur zu bewerten. Die Bewertung des aktuellen Layouts, der Art der umgeschlagenen Waren und des gewünschten Automatisierungsgrads sind entscheidende Schritte, um die Kompatibilität von AS/RS-Technologien mit Ihrer Anlage zu bestimmen. Spezielle Lageranforderungen, wie z. B. die Temperaturregelung, müssen ebenfalls berücksichtigt werden, um sicherzustellen, dass das System alle betrieblichen Anforderungen erfüllt.

Platzmangel ist eine häufige Herausforderung bei Nachrüstungsprojekten. Die Durchführung einer umfassenden Raumbewertung ist von entscheidender Bedeutung, um potenzielle Bereiche für die Platzierung von Geräten zu ermitteln und festzustellen, wo eine Neukonfiguration erforderlich sein könnte. Der Einsatz fortschrittlicher Modellierungs- und Simulationswerkzeuge, wie z. B. Building Information Modeling (BIM), kann dazu beitragen, die Raumnutzung und die Systemlayouts bereits vor der Umsetzung zu optimieren und so das Risiko kostspieliger Fehler zu minimieren.

2.1 Nutzung von BIM für die Nachrüstung von Lagern

Die Gebäudedatenmodellierung (Building Information Modeling, BIM) hat sich zu einem wichtigen Werkzeug für die Nachrüstung von Lagern entwickelt und bietet einen ausgeklügelten Ansatz für die Modernisierung bestehender Strukturen. Wenn ein Lager neue Systeme wie automatische Lager- und Bereitstellungssysteme (AS/RS) integrieren oder seine Effizienz verbessern muss, bietet BIM ein detailliertes digitales Modell, das den gesamten Nachrüstungsprozess rationalisiert.

BIM beginnt mit der Erstellung einer genauen 3D-Darstellung des bestehenden Lagers, in der alle Strukturelemente und Systeme erfasst sind. Anhand dieses umfassenden Modells können die Projektteams den aktuellen Zustand des Lagers beurteilen und ermitteln, wie neue Upgrades nahtlos integriert werden können. Durch die Simulation verschiedener Konstruktionsszenarien innerhalb dieses Modells können Architekten und Ingenieure die Auswirkungen der vorgeschlagenen Änderungen visualisieren und sicherstellen, dass neue Systeme gut in den vorhandenen Raum passen.

Eines der herausragenden Merkmale von BIM ist die Fähigkeit, potenzielle Kollisionen zwischen neuer und bestehender Infrastruktur frühzeitig zu erkennen. Wenn z. B. ein neues AS/RS-System mit bestehenden Versorgungsleitungen kollidieren könnte, identifiziert BIM diese Konflikte vor Baubeginn und spart so Zeit und Geld, da kostspielige Korrekturen vor Ort vermieden werden.

Die Kostenschätzung ist ein weiterer Bereich, in dem BIM sich auszeichnet. Durch die direkte Einbindung von Finanzdaten in das Modell können Projektmanager die Kosten für Materialien, Arbeitskräfte und Zeitpläne prognostizieren, was eine genauere Budgetierung und Finanzplanung ermöglicht.

Die schrittweise Umsetzung, die bei Nachrüstungsprojekten häufig erforderlich ist, wird durch BIM erleichtert. Es hilft bei der Planung der Bauarbeiten in mehreren Phasen und sorgt so für minimale Beeinträchtigungen des laufenden Betriebs. Ob es um die Modernisierung von Energiesystemen, die Einführung neuer Technologien oder die Neugestaltung von Lagerlayouts geht – BIM liefert einen Fahrplan, mit dem das Projekt planmäßig umgesetzt werden kann.

Auch nach Abschluss der Umrüstung dient BIM weiterhin als wertvolle Ressource für das Facility Management. Das digitale Modell spiegelt alle vorgenommenen Änderungen wider und bietet eine detaillierte Referenz für künftige Wartungsarbeiten oder Aufrüstungen, so dass der effiziente Betrieb des Lagers auch lange nach Abschluss der Umrüstung gewährleistet ist.

Im Grunde ist BIM nicht nur ein Planungswerkzeug, sondern eine umfassende Lösung für die Bewältigung der Komplexität von Lagerumrüstungen und damit ein unverzichtbarer Bestandteil der modernen Lagerverwaltung.

Eine weitere Herausforderung in älteren Lagern ist die Verwaltung gemischter Palettentypen, die automatische Anlagen stören können.

2.2 Verwaltung gemischter Palettentypen in einem Lagerumrüstungsprozess

Bei der Nachrüstung eines Lagers mit einem automatischen Lager- und Bereitstellungssystem (AS/RS) stellt die Verwaltung gemischter Palettentypen oft eine der größten Herausforderungen dar. In älteren Lagern werden häufig verschiedene Palettengrößen und -materialien verwendet, was die Effizienz der automatischen Systeme beeinträchtigen kann. Um einen reibungslosen Betrieb zu gewährleisten und die Vorteile von AS/RS optimal zu nutzen, ist es wichtig, dieses Problem sorgfältig anzugehen.

Verständnis der Herausforderungen bei gemischten Palettentypen

Gemischte Palettentypen können in einer automatisierten Umgebung mehrere Probleme aufwerfen. Unterschiede in Größe, Material und Zustand können zu betrieblichen Ineffizienzen führen, wie z. B. Fehlausrichtungen in automatisierten Regalsystemen, erhöhter Verschleiß an Geräten und höhere Raten von Palettenstaus oder Fehleinzügen. Unterschiedliche Palettentypen reagieren möglicherweise nicht einheitlich auf automatisierte Förderanlagen wie Förderbänder, Regalbediengeräte oder Shuttle-Systeme, was zu uneinheitlicher Leistung und erhöhten Ausfallzeiten führt.

Durchführung einer umfassenden Palettenbewertung

Der erste Schritt bei der Verwaltung gemischter Palettentypen ist eine gründliche Bewertung des vorhandenen Palettenbestands. Dazu gehört die Katalogisierung der verschiedenen derzeit verwendeten Palettentypen, einschließlich ihrer Abmessungen, ihres Materials (Holz, Kunststoff oder Metall) und ihres Zustands. Die Ermittlung der Verwendungshäufigkeit und der spezifischen Bereiche, in denen verschiedene Palettentypen eingesetzt werden, gibt Aufschluss darüber, wie sich diese Abweichungen auf das neue automatisierte System auswirken könnten.

Bei dieser Beurteilung ist es auch wichtig, den Zustand der Paletten zu bewerten. Beschädigte oder abgenutzte Paletten können zu erheblichen Störungen in den automatisierten Prozessen führen. Daher ist es von entscheidender Bedeutung, alle Paletten zu identifizieren und zu entfernen, die nicht mehr für den Einsatz geeignet sind. Die Standardisierung der Palettenqualität in Ihrem Betrieb kann das Risiko von Gerätefehlfunktionen verringern und die Zuverlässigkeit des Gesamtsystems verbessern.

Aufrüsten auf kompatible Paletten

Eine der effektivsten Möglichkeiten, gemischte Palettentypen zu verwalten, ist die Umstellung auf ein stärker standardisiertes Palettensystem. Dazu kann die Umstellung auf Paletten gehören, die speziell für die Kompatibilität mit automatisierten Systemen ausgelegt sind. So werden beispielsweise Kunststoffpaletten in automatisierten Umgebungen häufig bevorzugt, da sie eine einheitliche Größe und Form aufweisen, weniger leicht splittern oder brechen und eine bessere Konsistenz für automatisierte Förderanlagen bieten.

Die Umstellung auf einen standardisierten Palettentyp kann eine beträchtliche Investition sein, die sich jedoch auszahlt, da sie Betriebsunterbrechungen reduziert und die Effizienz von AS/RS verbessert. Außerdem haben Kunststoffpaletten in der Regel eine längere Lebensdauer als Holzpaletten, was im Laufe der Zeit zu Kosteneinsparungen führen kann.

Umsetzung von Strategien zur Palettentrennung und -kennzeichnung

Wenn die Umstellung auf einen einzigen Palettentyp nicht möglich ist, ist die Umsetzung von Trennungs- und Kennzeichnungsstrategien innerhalb des Lagers unerlässlich. Dieser Ansatz beinhaltet die Festlegung spezieller Bereiche für verschiedene Palettentypen und eine klare Kennzeichnung, um Verwechslungen zu vermeiden. Durch die Trennung der Paletten nach Typ und die Sicherstellung, dass in jedem Bereich des Lagers nur Paletten verwendet werden, die mit den lokalen AS/RS kompatibel sind, können Sie das Risiko von Betriebsproblemen erheblich verringern.

Eine eindeutige Kennzeichnung und Beschilderung ist ebenfalls von entscheidender Bedeutung, um sicherzustellen, dass das Lagerpersonal die richtigen Palettentypen für die verschiedenen Bereiche des Betriebs leicht identifizieren kann. Dadurch wird das Risiko von Verwechslungen minimiert, die zu Ausfällen oder Ineffizienzen des automatisierten Systems führen könnten.

Einsatz von Palettenwechslern und -adaptern

In Fällen, in denen mehrere Palettentypen verwendet werden müssen, kann die Investition in Palettenwechsler oder -adapter eine praktische Lösung sein. Palettenwechsler ermöglichen den schnellen und effizienten Transfer von Waren von einem Palettentyp zu einem anderen und stellen sicher, dass in automatischen Systemen der richtige Palettentyp verwendet wird. Dies kann besonders in Einrichtungen nützlich sein, in denen Waren auf verschiedenen Palettenarten eingehen, aber für die interne Verarbeitung auf eine standardisierte Palette umgeladen werden müssen.

Palettenadapter sind eine weitere Option, die es ermöglicht, bestimmte nicht standardisierte Paletten in einem automatisierten System zu verwenden. Mit diesen Adaptern kann die Grundfläche der Palette so verändert werden, dass sie mit dem AS/RS kompatibel ist, so dass weniger Paletten ausgetauscht werden müssen.

Schulung und bewährte Praktiken

Die Schulung des Lagerpersonals im Hinblick auf die Verwendung der richtigen Palettentypen und die Einhaltung ordnungsgemäßer Handhabungsverfahren ist für die Aufrechterhaltung der Systemeffizienz von entscheidender Bedeutung. Die Mitarbeiter sollten mit den Strategien zur Palettentrennung und -kennzeichnung im Lager vertraut sein und wissen, wie Palettenwechsler und -adapter effektiv eingesetzt werden.

Regelmäßige Schulungen und Aktualisierungen zu bewährten Verfahren können dazu beitragen, dass alle am Lagerbetrieb Beteiligten das Ziel verfolgen, durch gemischte Palettentypen verursachte Störungen zu minimieren.

Langfristige Strategie: Der Weg zur Standardisierung

Während unmittelbare Lösungen wie Palettenwechsler und -trennung die Probleme mildern können, besteht die beste langfristige Strategie darin, auf eine stärkere Standardisierung der Palettentypen hinzuarbeiten. Die Standardisierung von Paletten im gesamten Lager verringert die Komplexität, senkt das Fehlerrisiko und steigert die Gesamteffizienz des automatischen Systems. Sie vereinfacht auch die Wartung und verringert den Verschleiß der automatischen Anlagen, da das System für einen einzigen Palettentyp optimiert ist.

Die Standardisierung sollte schrittweise angegangen werden, wobei mit den kritischsten Bereichen des Lagers begonnen und je nach Budget- und Betriebsbeschränkungen erweitert werden sollte. Im Laufe der Zeit wird diese Strategie zu einem strafferen, effizienteren und kostengünstigeren Betrieb führen.

Wenn Sie die mit den verschiedenen Palettentypen verbundenen Herausforderungen verstehen, auf kompatible Paletten umsteigen, Strategien zur Trennung und Etikettierung einführen und in Hilfsmittel wie Palettenwechsler investieren, können Sie Betriebsunterbrechungen erheblich reduzieren. Letztendlich bietet die Standardisierung die größten langfristigen Vorteile, denn sie stellt sicher, dass Ihre automatisierten Systeme reibungslos und effizient laufen und die Gesamtziele Ihres Lagerbetriebs unterstützen.

3 Vorbereitungen für eine erfolgreiche Nachrüstung

Strategische Prioritäten für die Umrüstung eines Lagers auf AS/RS

3.1 Bewertung der Infrastruktur und Auswahl des richtigen AS/RS

Die Grundlage für eine erfolgreiche Umrüstung eines Lagers auf ein automatisches Lager- und Bereitstellungssystem (AS/RS) liegt in einer gründlichen Bewertung der vorhandenen Infrastruktur. Dieser Prozess beinhaltet eine detaillierte Bewertung des aktuellen Layouts, wobei strukturelle Einschränkungen und potenzielle Optimierungsbereiche identifiziert werden. Diese Bewertung bildet die Grundlage für die Auswahl der am besten geeigneten AS/RS-Technologie, seien es Regalbediengeräte, Shuttles oder Vertikalliftmodule, die Ihren betrieblichen Anforderungen am besten entsprechen. Die Skalierbarkeit ist ein entscheidender Gesichtspunkt, um sicherzustellen, dass das gewählte System mit Ihrem Unternehmen wachsen und sich an künftige Anforderungen anpassen kann.

3.2 Integration, Raumoptimierung und Kostenmanagement

Sobald die ideale AS/RS-Technologie ausgewählt ist, liegt der Schwerpunkt auf der nahtlosen Integration in Ihr bestehendes Lagerverwaltungssystem (WMS) und andere betriebliche Technologien. Eine wirksame Integration ist für die Aufrechterhaltung rationeller Abläufe von entscheidender Bedeutung. Darüber hinaus kann die Optimierung Ihrer Lagerfläche durch Maximierung der vertikalen Lagerung und Feinabstimmung der Gangkonfigurationen die Lagerdichte und den Durchsatz erheblich verbessern. Ein strategischer Ansatz für das Kostenmanagement ist ebenfalls von entscheidender Bedeutung.

Durch das Abwägen der anfänglichen Investitionen mit den erwarteten langfristigen Einsparungen, wie z. B. gesteigerte Effizienz und geringere Arbeitskosten, wird sichergestellt, dass die Umrüstung im Laufe der Zeit einen beträchtlichen Nutzen bringt.

3.3 Implementierung, Schulung und kontinuierliche Verbesserung

Die letzte Priorität bei der Umrüstung Ihres Lagers ist die Durchführung eines reibungslosen Implementierungsprozesses. Eine schrittweise Einführung von AS/RS minimiert Störungen und ermöglicht es, das System vor der vollständigen Einführung zu testen und zu verfeinern. Umfassende Schulungen für Ihre Mitarbeiter sind von entscheidender Bedeutung, um sicherzustellen, dass sie gut vorbereitet sind, um das neue System effektiv zu bedienen. Nach der Implementierung sind eine kontinuierliche Überwachung und regelmäßige Aktualisierungen erforderlich, um die Effizienz des Systems aufrechtzuerhalten und ein kontinuierliches Wachstum zu unterstützen. Dieses Engagement für eine kontinuierliche Verbesserung stellt sicher, dass Ihr Lager wettbewerbsfähig und effizient bleibt und sich auch künftigen Herausforderungen stellen kann.