Mini-Load-AS/RS-Systeme für die Lagerung kleinerer Artikel

Mini-Load-AS/RS für die Lagerung kleinerer Artikel wie Behälter, Kartons und Tablare. Neueste Spitzentechnologien im Detail erforscht. Die Wahl des richtigen Mini-Load-Systems für Ihr Lager.

- Mini-Load AS/RS: Rationalisierung der Lagerung kleinerer Artikel

- Erkundung der Spitzentechnologien im Bereich der Kleinteilelager

- Shuttle-basierte Systeme: der wendige Allrounder der Lagerung

- Karussellbasierte Systeme: rotierend für schnellen Zugriff

- Vertikale Liftmodule (VLM): Steigerung der Lagereffizienz

- Automatisierte Cube-Storage-Lösung: das Grid der Zukunft

- Vertikale Puffermodule: Geschwindigkeit und Skalierbarkeit

- Autonome mobile Roboter (AMR) und fahrerlose Transportsysteme (FTS): die mobilen Helfer der modernen Lagerhaltung

- Die Wahl der richtigen Automatisierungslösung: wichtige Überlegungen für Kleinteilelager

- Anforderungen an die Lagerdichte: Maximieren Sie Ihren Platz

- Ladetypen und -größen: Anpassung des Systems an Ihren Bestand

- Durchsatzanforderungen: Mit der Nachfrage Schritt halten

- Software-Zuverlässigkeit: das Rückgrat des Betriebs

- Skalierbarkeit und Flexibilität: Vorbereitung auf die Zukunft

- Kostenüberlegungen: Abwägen von Investition und Ertrag

- Anpassungsfähigkeit und technische Unterstützung: Sicherstellung eines kontinuierlichen Betriebs

- Energieeffizienz: Langfristige Kostensenkung

- Die richtige Wahl für Ihr Lager treffen

- Ist AutoStore das beste Kleinteilelager?

- Typische Wartungsintervalle

- Schlussfolgerung

- Der strategische Vorteil von Kleinteilelagern

1 Mini-Load-AS/RS: Optimierung der Lagerung kleinerer Artikel

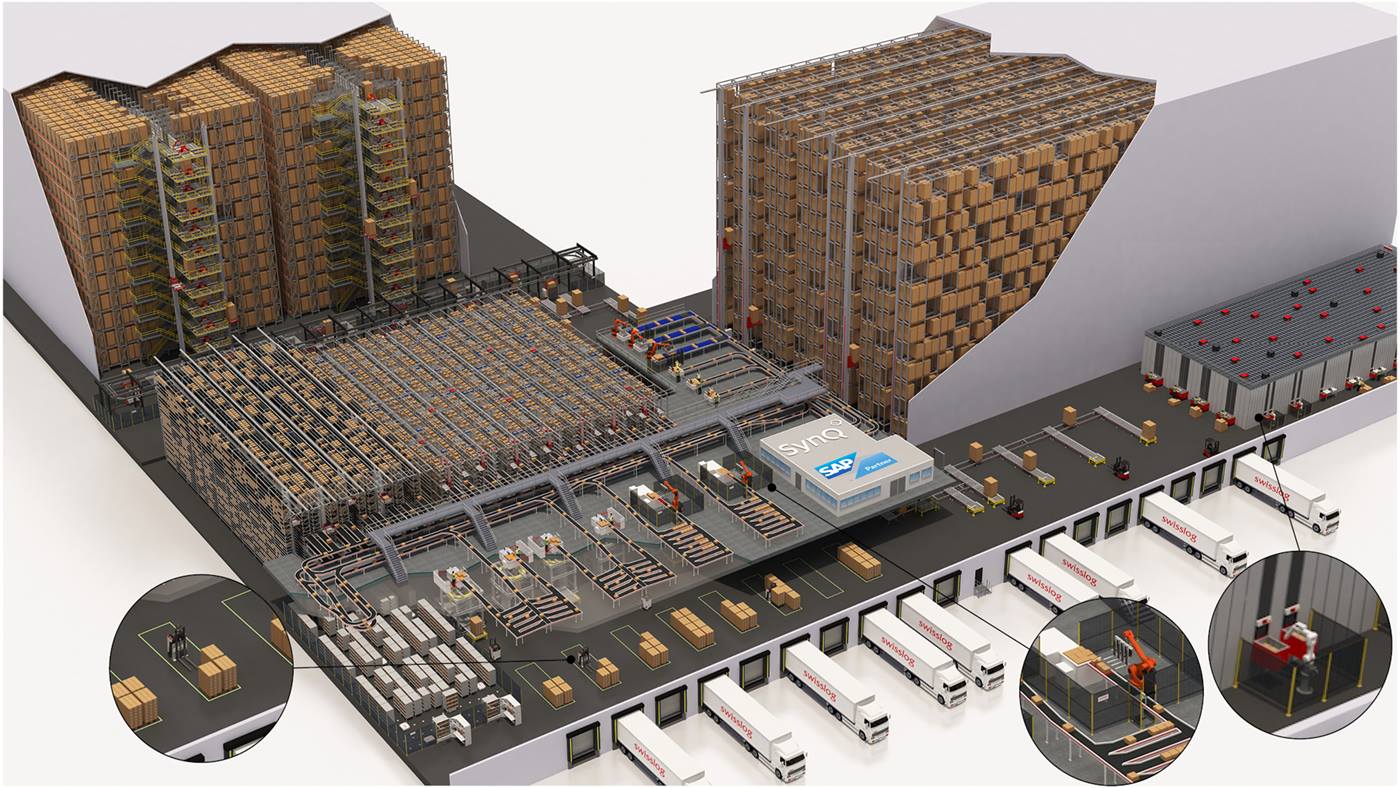

Mini-Load-Lager- und Bereitstellungssysteme (AS/RS) sind speziell für die Handhabung kleinerer Artikel wie Behälter, Kartons oder Tablare konzipiert. Mit einer Tragkraft von bis zu 450 Kilogramm eignen sich diese Systeme ideal für Umgebungen, in denen eine schnelle Kommissionierung und effiziente Lagerung kleiner Artikel erforderlich ist. Mini-Load AS/RS kommen häufig in Bereichen wie der Auftragsabwicklung, im E-Commerce und in der Teilelagerung zum Einsatz und bietet eine Kombination aus Geschwindigkeit, Genauigkeit und Platzersparnis.

Diese Systeme sind besonders effektiv bei der Maximierung der Raumnutzung, insbesondere in Einrichtungen, in denen der vertikale Raum genutzt wird. Die kompakte Bauweise der Mini-Load-AS/RS ermöglicht die Lagerung vieler kleinerer Artikel auf geringer Stellfläche. Damit sind sie die erste Wahl für Betriebe, in denen die schnelle Entnahme und präzise Handhabung von Artikeln entscheidend für die Aufrechterhaltung eines hohen Durchsatzes sind.

Mehrere fortschrittliche Technologien sorgen für die Effizienz der Mini-Load AS/RS. Shuttle-basierte Systeme beispielsweise verwenden autonome Shuttles, die auf Schienen innerhalb der Lagerregalen navigieren, um Artikel zu entnehmen und zu platzieren. Diese Systeme sind äußerst anpassungsfähig, da sie sich an verschiedene Ladungsgrößen und -gewichte anpassen können, wodurch sie sich für Lagerumgebungen mit hoher Dichte eignen. Ähnlich verhalten sich karusselbasierte Systeme, die entweder horizontal oder vertikal ausgerichtet sein können und die Lagerplätze zu einer Kommissionierstation drehen, sodass ein schneller und einfacher Zugriff auf die gelagerten Artikel möglich ist. Diese Technologie ist besonders vorteilhaft im Einzelhandel, in der Ersatzteillagerung und im Gesundheitswesen, wo ein schneller Zugriff auf den Bestand unerlässlich ist.

Vertikale Liftmodule (VLM) bieten eine weitere hochentwickelte Lösung, indem sie Artikel in vertikal angeordneten Fächern innerhalb eines kompakten Moduls lagern. Ein automatischer Ein- und Auszug entnimmt diese Fächer je nach Bedarf, wodurch VLMs in Umgebungen mit begrenztem Platzangebot äußerst effektiv sind. Darüber hinaus verwenden automatisierte Cube-Storage-Lösungen wie AutoStore ein Gitter aus vertikal und horizontal gestapelten Behältern. Die Roboter bewegen sich über das Gitter, um die Behälter zu entnehmen und sie zu den Kommissionierstationen zu liefern, wodurch die Lagerdichte maximiert und verschiedene betriebliche Anforderungen erfüllt werden.

Trotz ihrer zahlreichen Vorteile sind die Mini-Load-AS/RS-Systeme nicht ohne Einschränkungen. Eine der Hauptbeschränkungen ist ihre Tragfähigkeit, da sie für kleinere und leichtere Artikel ausgelegt sind, im Gegensatz zu den größeren und schwereren Lasten, die von Unit-Load-AS/RS-Systemen bewältigt werden. Darüber hinaus sind Mini-Load-Systeme zwar in der Regel weniger komplex als ihre Unit-Load-Pendants, erfordern jedoch dennoch erhebliche Investitionen in Technologie und Infrastruktur. Die anfänglichen Einrichtungskosten können beträchtlich sein, insbesondere bei Anlagen, die kundenspezifische Konfigurationen oder einen hohen Automatisierungsgrad erfordern.

Die Vorteile überwiegen jedoch oft diese Herausforderungen. Die automatisierte Funktionsweise von Mini-Load-AS/RS gewährleistet eine hohe Genauigkeit bei der Einlagerung und Entnahme, wodurch Fehler erheblich reduziert und die gesamte Bestandsverwaltung verbessert werden. Die Verfolgung und Verwaltung von Artikeln in Echtzeit wird möglich, was zu effizienteren und optimierten Abläufen beiträgt.

Mini-Load-AS/RS-Systeme eignen sich ideal für Umgebungen, in denen große Mengen kleiner Artikel effizient verwaltet werden müssen. Sie kommen insbesondere in E-Commerce-Fulfillment-Zentren, Fertigungsstätten mit zahlreichen Kleinteilen und Distributionszentren für Konsumgüter oder Pharmazeutika zum Einsatz. In diesen Umgebungen, in denen Geschwindigkeit, Genauigkeit und Raumoptimierung von entscheidender Bedeutung sind, erweist sich das Mini-Load AS/RS als ein wichtiger Faktor für den betrieblichen Erfolg.

Zusammenfassend lässt sich sagen, dass sowohl Unit-Load- als auch Mini-Load-AS/RS-Systeme der Automatisierung von Ein- und Auslagerungsvorgängen dienen, das Mini-Load-AS/RS jedoch speziell für die Handhabung kleinerer, leichterer Lasten ausgelegt ist. Seine Fähigkeit, Geschwindigkeit und Präzision in Umgebungen zu bieten, die diese Eigenschaften erfordern, macht es zu einem unverzichtbaren Werkzeug in der modernen Lager- und Distributionlandschaft.

2 Entdecken Sie die neuesten Technologien im Bereich Mini-Load-AS/RS

Automatische Lager- und Bereitstellungssysteme (AS/RS) sind in der modernen Logistik und Lagerhaltung unverzichtbar geworden, insbesondere wenn es um die Verwaltung kleinerer, leichterer Artikel geht. Unter den verschiedenen Technologien, die diese Systeme antreiben, stechen einige durch ihre Innovation und Effizienz hervor. Im Folgenden werden die Schlüsseltechnologien vorgestellt, die Mini-Load-AS/RS zu einer bahnbrechenden Lösung in Branchen machen, die eine hohe Lagerdichte und schnelle Artikelbereitstellung erfordern.

2.1 Shuttle-basierte Systeme: der wendige Allrounder der Lagerung

Shuttle-basierte Systeme sind ein Eckpfeiler des Mini-Load-AS/RS und für ihre bemerkenswerte Flexibilität und Geschwindigkeit bekannt. Bei diesen Systemen kommen kleine, autonome Shuttles zum Einsatz, die auf Schienen in den Regalen gleiten und dabei effizient Artikel wie Behälter, Kisten und Kartons aus- und einlagern. Dank ihrer Agilität können diese Shuttles verschiedene Lastgrößen und -gewichte handhaben, was sie ideal für Lagerumgebungen mit hoher Dichte macht. Ob in einem geschäftigen E-Commerce-Lager oder einer dicht bestückten Fertigungsanlage – Shuttle-basierte Systeme bieten die Geschwindigkeit und Präzision, die für einen reibungslosen Betrieb erforderlich sind.

2.2 Karussellbasierte Systeme: Rotierend für schnellen Zugriff

Für Umgebungen, in denen ein schneller Zugriff auf eine Vielzahl von Artikeln erforderlich ist, bieten karussellbasierte Systeme eine elegante Lösung. Diese Systeme lassen sich horizontal oder vertikal konfigurieren und rotieren die Lagerplätze so, dass die benötigten Artikel direkt zum Bediener transportiert werden. Horizontale Karussells sind besonders effektiv in Hochgeschwindigkeits-Kommissionierumgebungen, in denen kleine Artikel schnell abgerufen werden müssen. Vertikale Karusselle hingegen maximieren die Lagereffizienz in Einrichtungen mit begrenztem Platzangebot, indem sie den vertikalen Raum nutzen. Karussellbasierte Systeme, die im Einzelhandel, in der Ersatzteillagerung und im Gesundheitswesen eingesetzt werden, stellen sicher, dass jeder Artikel leicht zu erreichen ist, wodurch Ausfallzeiten minimiert und die Produktivität gesteigert werden.

2.3 Vertikale Liftmodule (VLM): Steigerung der Lagereffizienz

Vertikale Liftmodule (VLM) wurden entwickelt, um den vertikalen Lagerraum optimal zu nutzen - ein entscheidender Vorteil in kompakten Umgebungen. Diese Systeme bestehen aus einer Reihe von Fächern, die in vertikalen Säulen gelagert werden. Ein automatischer Ein-/Auslagerungsmechanismus entnimmt bei Bedarf die entsprechenden Fächer. VLMs eignen sich besonders für die Lagerung kleiner bis mittelgroßer Artikel in Umgebungen mit begrenztem Platzangebot. Die Möglichkeit, Artikel an einem ergonomischen Zugangspunkt bereitzustellen, verbessert nicht nur die Effizienz der Entnahme, sondern erhöht auch die Sicherheit der Mitarbeiter, da sie sich weniger bücken oder strecken müssen. Von der Lagerung von Ersatzteilen bis zur Kommissionierung bieten vertikale VLMs eine hochentwickelte Lösung zur Maximierung von Platz und Effizienz.

2.4 Automatisierte Cube-Storage-Lösung: das Grid der Zukunft

Im Bereich der Lagerhaltung mit hoher Dichte stellen robotergesteuerte-Cube-Lagersysteme wie AutoStore den neuesten Stand der Technik dar. Diese Systeme organisieren die Artikel in einem Gitter aus vertikal und horizontal gestapelten Behältern. Autonome Roboter bewegen sich über die Oberseite des Gitters, entnehmen die Behälter und bringen sie zu den Kommissionierstationen. Dieser innovative Ansatz maximiert die Lagerdichte und lässt sich leicht an verschiedene betriebliche Anforderungen anpassen. Automatisierte Cube-Storage-Lösungen sind besonders beliebt in E-Commerce- und Einzelhandels-Fulfillment-Zentren – sie eignen sich hervorragend für Umgebungen, in denen der Platz begrenzt ist und der Bedarf an schneller, präziser Auftragsabwicklung hoch ist.

2.5 Vertikale Puffermodule: Geschwindigkeit und Skalierbarkeit

Vertikale Puffermodule (VBMs) heben die Lagereffizienz auf eine neue Ebene, indem sie Roboter-Shuttles einsetzen, die sich unabhängig voneinander von Ebene zu Ebene bewegen und die gelagerten Artikel mit hoher Geschwindigkeit entnehmen. Diese Module sind auf Skalierbarkeit ausgelegt und eignen sich daher für Betriebe, die im Laufe der Zeit wachsen wollen. VBMs sind besonders nützlich für die Handhabung von Kisten, Behältern oder Tabletts in Umgebungen, in denen ein schneller Zugriff auf gelagerte Artikel erforderlich ist. Ihr modularer Aufbau ermöglicht eine einfache Erweiterung, sodass das Lagersystem mit dem Unternehmen mitwachsen kann.

2.6 Autonome mobile Roboter (AMR) und fahrerlose Transportsysteme (FTS): Die mobilen Helfer der modernen Lagerhaltung

Obwohl es sich dabei nicht um herkömmliche AS/RS-Systeme handelt, spielen autonome mobile Roboter (AMR) und fahrerlose Transportsysteme (FTS) eine entscheidende Rolle in modernen Lagern, indem sie den AS/RS-Betrieb ergänzen. AMRs navigieren autonom innerhalb des Lagers und transportieren Waren mit beeindruckender Flexibilität zwischen Lagerorten und Kommissionierstationen. Sie sind besonders wertvoll in dynamischen Umgebungen, in denen sich die Lageranforderungen häufig ändern. FTS, die festen Fahrwegen folgen, gesteuert durch Drähte, Magnetstreifen oder Sensoren, eignen sich besonders für vorhersehbare, sich wiederholende Transportaufgaben. Sowohl AMRs als auch FTS verbessern die Automatisierung und Effizienz des Materialtransports, verringern die Abhängigkeit von manueller Arbeit und erhöhen den Gesamtdurchsatz.

3 Die Wahl der richtigen Automatisierungslösung: wichtige Überlegungen für Kleinteilelager

Bei der Auswahl eines automatischen Lager- und Bereitstellungssystems (AS/RS), insbesondere eines Mini-Load AS/RS, ist es wichtig, mehrere Faktoren zu berücksichtigen, um sicherzustellen, dass das System Ihren spezifischen Lageranforderungen entspricht. Mini-Load-Systeme, die auf kleinere, leichtere Lasten zugeschnitten sind, bieten eindeutige Vorteile, erfordern jedoch auch spezifische Überlegungen, die sich von Unit-Load- oder Micro-Load-Systemen unterscheiden.

3.1 Anforderungen an die Lagerdichte: Maximieren Sie Ihren Platz

Einer der Hauptvorteile von Mini-Load-AS/RS ist die Möglichkeit, die Lagerdichte zu maximieren, insbesondere in Umgebungen mit viel vertikalem Platz. Diese Systeme sind so konzipiert, dass sie sowohl den vertikalen als auch den horizontalen Raum effizient nutzen und so die Lagerung einer großen Anzahl kleiner Artikel auf kompakter Fläche ermöglichen. Es ist jedoch wichtig, die verfügbare Lagerfläche sorgfältig zu prüfen. Wenn Ihr Betrieb die Lagerung einer großen Menge kleinerer Artikel erfordert, sind Mini-Load-Systeme ideal - jedoch sind sie möglicherweise nicht die beste Wahl, wenn Ihr Bedarf an größeren, schwereren Artikeln wächst, die ein Unit-Load-AS/RS erfordern.

3.2 Ladetypen und -größen: Anpassung des Systems an Ihren Bestand

Mini-Load AS/RS wurde speziell für die Handhabung kleinerer, leichterer Artikel wie Behälter, Kisten und Kartons entwickelt. Bei der Auswahl eines Systems ist es wichtig, die Abmessungen und Gewichte der zu lagernden Artikel zu berücksichtigen. Mini-Load-Systeme eignen sich hervorragend für die effiziente Verwaltung einer Vielzahl kleiner Artikel. Wenn Ihr Bestand jedoch Artikel umfasst, die sich in Größe oder Gewicht erheblich unterscheiden, benötigen Sie möglicherweise eine vielseitigere Lösung. Diese Konzentration auf kleinere Lasttypen ist eine Stärke der Mini-Load-Systeme, schränkt jedoch auch ihre Einsatzmöglichkeiten in Umgebungen ein, in denen größere oder schwerere Güter transportiert werden müssen.

3.3 Durchsatzanforderungen: Mit der Nachfrage Schritt halten

In schnelllebigen Umgebungen ist die Geschwindigkeit, mit der Artikel abgerufen und gelagert werden – der sogenannte Durchsatz – ein entscheidender Faktor für die Aufrechterhaltung der Produktivität. Mini-Load-AS/RS-Systeme sind auf hohen Durchsatz ausgelegt und gewährleisten eine schnelle Entnahme und Einlagerung kleiner Artikel. Dadurch eignen sie sich besonders für Branchen wie den E-Commerce, in denen eine schnelle Auftragsabwicklung unerlässlich ist. Es ist jedoch wichtig, die Leistungsfähigkeit des Systems an Ihre betrieblichen Anforderungen anzupassen. Wenn Ihr Unternehmen schwankenden Nachfragen oder saisonalen Spitzenzeiten ausgesetzt ist, sollten Sie sicherstellen, dass das von Ihnen gewählte Mini-Load-System seinen Durchsatz entsprechend skalieren kann, ohne dass die Effizienz beeinträchtigt wird.

3.4 Software-Zuverlässigkeit: Das Rückgrat des Betriebs

Die Zuverlässigkeit des Lagerverwaltungssystems (WMS), das Ihr Mini-Load-AS/RS steuert, ist für einen reibungslosen und unterbrechungsfreien Betrieb von entscheidender Bedeutung. Angesichts der erforderlichen Präzision bei der Handhabung kleinerer Artikel, muss die Software robust sein und sich nahtlos in Ihre bestehenden Systeme integrieren lassen. Eine benutzerfreundliche Schnittstelle ist ebenfalls von entscheidender Bedeutung, da sie die Einarbeitungszeit für Bediener verkürzt und das Fehlerrisiko minimiert. Die Gewährleistung, dass Ihr WMS nicht nur zuverlässig, sondern auch skalierbar und an künftige technologische Entwicklungen anpassbar ist, ist ein entscheidender Aspekt bei der Implementierung eines Mini-Load-AS/RS.

3.5 Skalierbarkeit und Flexibilität: Vorbereitung auf die Zukunft

Einer der herausragenden Vorteile von Mini-Load AS/RS ist ihre Skalierbarkeit. Wenn Ihr Unternehmen wächst oder sich verändert, können sich auch Ihre Lageranforderungen ändern. Ein flexibles AS/RS kann diese Veränderungen ohne nennenswerte zusätzliche Investitionen bewältigen. Mini-Load-Systeme können je nach Bedarf nach oben oder unten skaliert werden und sind daher eine ausgezeichnete langfristige Investition. Es ist jedoch wichtig zu prüfen, wie gut sich das System in Ihre aktuellen Lagerprozesse integrieren lässt. Eine reibungslose Integration ist entscheidend, um Störungen zu minimieren und die Gesamteffizienz zu steigern, insbesondere bei der Skalierung des Betriebs.

3.6 Kostenüberlegungen: Abwägen von Investition und Ertrag

Mini-Load-AS/RS-Systeme sind aufgrund ihrer geringeren Größe zwar in der Regel kostengünstiger als Unit-Load-Systeme, dennoch kann die Anfangsinvestition erheblich sein. Es ist wichtig, die Gesamtkosten einschließlich Installation, Wartung und Betriebskosten zu analysieren und die erwartete Kapitalrendite (ROI) zu bewerten. Das Verständnis der langfristigen Vorteile, wie z. B. verbesserte Raumnutzung, reduzierte Arbeitskosten und höhere Auftragsgenauigkeit, hilft Ihnen, die Vorlaufkosten zu rechtfertigen und sicherzustellen, dass das System Ihren finanziellen Zielen entspricht.

3.7 Anpassungsfähigkeit und technische Unterstützung: Sicherstellung eines kontinuierlichen Betriebs

Flexibilität ist entscheidend für die Handhabung unterschiedlicher Produkte und die Anpassung an sich verändernde Geschäftsanforderungen. Ein Mini-Load-AS/RS sollte an Änderungen der Bestandsarten oder Betriebsprozesse angepasst werden können. Berücksichtigen Sie außerdem die Verfügbarkeit von Wartungsdienstleistungen und technischem Support. Der kontinuierliche Betrieb hängt von der Fähigkeit des Systems ab, mit minimalen Ausfallzeiten zuverlässig zu funktionieren. Der Zugang zu schnellem technischem Support kann für die Aufrechterhaltung der Produktivität entscheidend sein.

3.8 Energieeffizienz: Langfristige Kostensenkung

Der Energieverbrauch ist ein weiterer wichtiger Faktor, insbesondere wenn Unternehmen Nachhaltigkeitsziele erreichen wollen. Ein energieeffizientes Mini-Load AS/RS kann die langfristigen Betriebskosten senken und Umweltinitiativen unterstützen. Berücksichtigen Sie bei der Bewertung verschiedener Systeme deren Energiebedarf und wie sie sich in Ihre allgemeine Nachhaltigkeitsstrategie einfügen.

4 Die richtige Wahl für Ihr Lager

Die Auswahl des richtigen Mini-Load-AS/RS erfordert eine sorgfältige Abwägung verschiedener Faktoren, von der Lagerdichte und den Lasttypen bis hin zur Zuverlässigkeit der Software und der Energieeffizienz. Durch eine gründliche Bewertung dieser Aspekte und deren Abstimmung auf Ihre spezifischen betrieblichen Anforderungen können Sie ein System auswählen, das nicht nur die Effizienz Ihres Lagers steigert, sondern Ihr Unternehmen auch für zukünftiges Wachstum positioniert. Angesichts der kontinuierlichen Weiterentwicklung der Branchen werden die Anpassungsfähigkeit, Skalierbarkeit und Präzision von Mini-Load-AS/RS auch in Zukunft entscheidend sein, um einen Wettbewerbsvorteil auf dem Markt zu sichern.

4.1 Ist AutoStore das beste Kleinteilelager?

AutoStore hat sich als starker Wettbewerber auf dem Markt für automatisierte Lager- und Bereitstellungssysteme (AS/RS) etabliert und bietet gegenüber herkömmlichen Mini-Load-Systemen deutliche Vorteile. Auch wenn es nicht für jedes Szenario die beste Lösung ist, machen seine einzigartigen Merkmale es für viele Unternehmen zu einer überzeugenden Wahl. Im Folgenden wird näher erläutert, was AutoStore auszeichnet, insbesondere in Bezug auf Kosten, Betriebseffizienz und Wartung.

Kostenvergleich und Betriebskosten:

Einer der auffälligsten Vorteile von AutoStore ist seine Kosteneffizienz, sowohl in Bezug auf die Erstinvestition als auch auf die laufenden Betriebskosten. Obwohl AutoStore in der Regel eine beträchtliche Anfangsinvestition erfordert, können diese Kosten im Laufe der Zeit durch die Flächeneffizienz des Systems und die betrieblichen Einsparungen ausgeglichen werden.

Anfangsinvestition:

Die einzigartige kubische Lagerinfrastruktur und die spezielle Robotertechnologie von AutoStore tragen zu den höheren Anfangskosten bei. Diese Investition wird jedoch durch die Fähigkeit des Systems ausgeglichen, die Lagerdichte zu maximieren, insbesondere durch die effektivere Nutzung des vertikalen Raums im Vergleich zu herkömmlichen Mini-Load-Systemen. Diese Effizienz kann zu erheblichen Einsparungen bei der Lagererweiterung oder -verlagerung führen, was das System auf lange Sicht kosteneffektiver macht.

Betriebskosten:

AutoStore ist auf Energieeffizienz ausgelegt und verfügt über Roboter, die im Vergleich zu den sperrigeren, kranbasierten Systemen herkömmlicher AS/RS-Konfigurationen weniger Strom verbrauchen. Dieser geringere Energieverbrauch führt zu reduzierten Betriebskosten. Darüber hinaus tragen der modulare Aufbau des Systems und die Verwendung standardisierter Komponenten zu geringeren Wartungskosten und minimalen Ausfallzeiten bei, was die Kosteneffizienz weiter erhöht.

Arbeitskosten:

Der hohe Automatisierungsgrad von AutoStore reduziert den Bedarf an manueller Arbeit erheblich. Menschliches Eingreifen ist in erster Linie an den Kommissionierstationen erforderlich, selbst dieser Prozess kann durch den Einsatz von Roboterarmen weiter automatisiert werden. Diese Verringerung der Abhängigkeit von Arbeitskräften senkt nicht nur die Kosten, sondern ermöglicht es Unternehmen auch, Personal für strategisch wichtigere Aufgaben einzusetzen.

Langfristiger ROI:

Trotz der höheren Anfangsinvestition bietet AutoStore langfristig häufig eine überzeugende Kapitalrendite (ROI). Die erhöhte Lagerdichte, verbesserte Kommissioniergenauigkeit sowie reduzierte Personal- und Betriebskosten tragen wesentlich zum Gesamtwert des Systems bei. Für viele Unternehmen machen diese Faktoren AutoStore zu einer wirtschaftlich sinnvollen Alternative gegenüber traditionellen Mini-Load-AS/RS-Systemen.

4.2 Typische Wartungsfrequenzen

Die Wartung ist ein entscheidender Faktor bei der Bewertung eines AS/RS-Systems, und AutoStore schneidet in dieser Hinsicht gut ab, da es sowohl Zuverlässigkeit als auch einen überschaubaren Wartungsaufwand bietet.

Regelmäßige Wartung:

AutoStore-Systeme müssen regelmäßig gewartet werden, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Im Laufe der Zeit, wenn das System altert, kann der Wartungsbedarf zunehmen, er hält sich jedoch in einem überschaubaren Rahmen. Als grober Richtwert liegen die Wartungskosten in der Regel zwischen 5 und 15 Prozent der Gesamtinvestitionskosten (CAPEX) über einen Zeitraum von fünf Jahren. Dies zeigt, dass eine regelmäßige Wartung zwar notwendig, aber nicht übermäßig aufwändig ist.

Aufladen und tägliche Wartung:

AutoStore-Roboter, wie die Modelle R5 und R5+, müssen täglich mindestens vier Stunden lang aufgeladen werden, was in ihren typischen Arbeitszyklus von etwa 20 Stunden integriert ist. Diese Laderoutine kann als eine Form der regelmäßigen Wartung betrachtet werden, die sicherstellt, dass die Roboter effizient arbeiten, ohne die Gesamtleistung des Systems zu unterbrechen.

Systemverfügbarkeit und -zuverlässigkeit:

AutoStore ist für seine hohe Zuverlässigkeit bekannt, die Betriebszeit beträgt 99,7 %. Diese beeindruckende Zahl zeigt, dass Wartungsarbeiten zwar notwendig sind, aber oft ohne nennenswerte Unterbrechungen des Systems durchgeführt werden können. Darüber hinaus ermöglicht AutoStore durch den Einsatz fortschrittlicher Steuerungs- und Datenerfassungssysteme, wie z. B. Logfiles, eine proaktive Wartung auf der Grundlage von Echtzeit-Systemleistungsdaten, wodurch die Wahrscheinlichkeit unerwarteter Ausfälle verringert wird.

Vorbeugende Wartung:

Um die Systembetriebszeit weiter zu erhöhen und die Wartungskosten über die gesamte Lebensdauer zu senken, empfiehlt AutoStore vorbeugende Wartungsprogramme. Diese Programme zielen darauf ab, die Leistung des Systems im Laufe der Zeit zu stabilisieren, wobei die Häufigkeit dieser Aktivitäten von Faktoren wie Systemgröße, Nutzungsintensität und Umgebungsbedingungen abhängen kann.

Komplexität der Wartung:

Die Komplexität der Wartung von AutoStore-Robotern variiert je nach Modell. So hat der B1-Roboter im Vergleich zu den Modellen R5 und R5+ einen einfacheren regelmäßigen Wartungsprozess, was im Laufe der Zeit zu einem geringeren Wartungsaufwand und geringeren Kosten führen kann.

4.3 Fazit

AutoStore bietet mehrere entscheidende Vorteile gegenüber herkömmlichen Mini-Load-AS/RS-Systemen, insbesondere in Bezug auf Kosteneffizienz, Betriebseinsparungen und Wartung. Seine Fähigkeit, die Speicherdichte zu maximieren, die Arbeitskosten zu senken und eine hohe Zuverlässigkeit zu gewährleisten, macht es für viele Unternehmen zu einer attraktiven Option. Obwohl es eine beträchtliche Anfangsinvestition erfordert, rechtfertigen die langfristigen Einsparungen und der ROI oft die Ausgaben. Wie bei jedem AS/RS-System ist es jedoch unerlässlich, Ihre spezifischen betrieblichen Anforderungen und langfristigen Ziele zu evaluieren, um die beste Lösung für Ihr Unternehmen zu finden.

5 Der strategische Vorteil von Kleinteilelagern

Mini-Load-AS/RS-Systeme sind eine spezielle Lösung für Umgebungen, die eine effiziente Ein- und Auslagerung kleinerer, leichterer Lasten erfordern. Diese Systeme eignen sich besonders gut für Vorgänge wie Kommissionierung, Setbildung (Kitting) oder Pufferlagerung in Lagern und Distributionszentren. Durch den Einsatz von Technologien wie Shuttle-basierten Systemen, Karussell-basierten Systemen, VLMs, automatisierte Cube-Storage-Lösung und VBMs bieten diese Systeme eine unübertroffene Geschwindigkeit, Genauigkeit und Raumeffizienz.

Es sollte jedoch beachtet werden, dass Mini-Load-AS/RS-Systeme einige Einschränkungen aufweisen. Ihre Ladekapazität ist naturgemäß auf kleinere Artikel beschränkt, so dass sie für die Handhabung größerer, schwerer Lasten, die von Unit-Load-AS/RS-Systemen verwaltet werden, nicht geeignet sind. Obwohl diese Systeme in der Regel weniger komplex sind als größere Anlagen, erfordern sie dennoch eine erhebliche Investition in Technologie und Infrastruktur. Die Komplexität des Systems kann auch den Wartungsbedarf erhöhen und qualifiziertes Personal für den Betrieb und die Fehlerbehebung erforderlich machen.

Die Zukunft der effizienten Speicherung

Die Technologien, die den Mini-Load-AS/RS-Systemen zugrunde liegen, stehen für die Zukunft der effizienten Speicherung mit hoher Dichte. Diese Systeme sind speziell auf Umgebungen zugeschnitten, in denen Geschwindigkeit, Genauigkeit und Raumoptimierung von entscheidender Bedeutung sind. Ob Shuttle-Systeme, die durch Lagergänge flitzen, oder Roboterwürfel, die ein präzises Zusammenspiel von Behältern koordinieren – die Innovationen im Bereich der Mini-Load-AS/RS setzen neue Maßstäbe in Lagerhaltung und Logistik. Angesichts der kontinuierlichen Weiterentwicklung der Industrien wird der strategische Einsatz dieser Technologien der Schlüssel zum Erhalt eines Wettbewerbsvorteils in einer schnelllebigen, zunehmend automatisierten Welt sein.