Transelevadores de cargas ligeras para almacenamiento

El Miniload para el almacenamiento de cargas ligeras, como cajas, cartones y bandejas. Las últimas tecnologías de vanguardia exploradas en detalle. Elegir el sistema de minicargas adecuado para tu almacén.

- Miniload AS/RS: optimizar el almacenamiento de artículos más pequeños.

- Explorando las tecnologías más avanzadas en miniload AS/RS.

- Sistemas basados en shuttles: el ágil caballo de batalla del almacenamiento.

- Sistemas basados en carrusel: rotación para un acceso rápido.

- Módulos de elevación vertical (VLM): aumentando la eficiencia del almacenamiento.

- Almacenamiento robótico en cubos: la red del futuro.

- Módulos de búfer verticales: velocidad y escalabilidad.

- Robots móviles autónomos (AMR) y vehículos guiados automáticamente (AGV): los impulsores del almacenamiento moderno.

- Elegir el AS/RS adecuado: consideraciones clave para los miniload.

- Necesidades de densidad de almacenamiento: maximizar su espacio.

- Tipos y tamaños de carga: adaptando el sistema a su inventario.

- Requisitos de rendimiento: mantenerse al día con la demanda.

- Fiabilidad del software: la columna vertebral de las operaciones.

- Escalabilidad y flexibilidad: preparándose para el futuro.

- Consideraciones sobre los costes: equilibrio entre inversión y rendimiento.

- Adaptabilidad y soporte técnico: garantizando un funcionamiento continuo.

- Eficiencia energética: reducción de los costes a largo plazo.

- Tomar la decisión correcta para su almacén.

- ¿Es AutoStore el mejor miniload AS/RS?

- Frecuencias típicas de mantenimiento.

- Conclusión.

- La ventaja estratégica del miniload AS/RS.

1. Miniload AS/RS: optimizar el almacenamiento de artículos más pequeños

Los sistemas miniload automatizados de almacenamiento y recuperación (AS/RS) están diseñados específicamente para manipular piezas más pequeñas, como cajas, cartones o bandejas. Capaces de gestionar cargas de hasta 450 kilos, estos sistemas son ideales para entornos que requieren un picking de alta velocidad y un almacenamiento eficiente de artículos pequeños. Los miniload AS/RS para cargas pequeñas, que se encuentran habitualmente en entornos como la preparación de pedidos, la gestión de pedidos de comercio electrónico y el almacenamiento de piezas, ofrecen una combinación de velocidad, precisión y eficiencia en el uso del espacio.

Estos sistemas son especialmente eficaces para maximizar el aprovechamiento del espacio, sobre todo en instalaciones donde se aprovecha el espacio vertical. El diseño compacto del miniload AS/RS permite almacenar muchos artículos pequeños en un espacio reducido. Esto los convierte en la opción preferida para operaciones en las que la rápida recuperación y la manipulación precisa de los artículos son fundamentales para mantener un alto rendimiento.

Varias tecnologías avanzadas impulsan la eficiencia del miniload AS/RS. Los sistemas basados en shuttles, por ejemplo, utilizan shuttles autónomos que se desplazan por vías dentro de las estanterías de almacenamiento para recuperar y colocar artículos. Estos sistemas son muy adaptables, ya que se amoldan a diferentes tamaños y pesos de carga, lo que los hace adecuados para entornos de almacenamiento de alta densidad. Del mismo modo, los sistemas basados en carruseles, que pueden ser horizontales o verticales, giran las ubicaciones de almacenamiento hacia una estación de picking, lo que permite un acceso rápido y fácil a los artículos almacenados. Esta tecnología es especialmente beneficiosa en el comercio retail, el almacenamiento de piezas y la asistencia sanitaria, donde es esencial un acceso rápido al inventario.

Los módulos de elevación vertical (VLM) ofrecen otra solución sofisticada al almacenar artículos en bandejas dispuestas verticalmente dentro de un módulo compacto. Un mecanismo de “inserción y extracción” automatizado recupera estas bandejas según sea necesario, lo que hace que los módulos de elevación vertical sean muy eficaces en entornos con limitaciones de espacio. Además, los sistemas robóticos de almacenamiento en cubos, como AutoStore, utilizan una cuadrícula de cubetas apiladas vertical y horizontalmente. Los robots se desplazan por el cubo (cuadrícula) para recuperar las cubetas y entregarlas en las estaciones de picking, lo que maximiza la densidad de almacenamiento y se adapta a diversas necesidades operativas.

A pesar de sus numerosas ventajas, los sistemas miniload AS/RS no están exentos de limitaciones. Una de las principales es su capacidad de carga, ya que están diseñados para artículos más pequeños y ligeros, a diferencia de las cargas más grandes y pesadas que gestionan los sistemas Unit-Load AS/RS. Además, aunque los sistemas miniload son generalmente menos complejos que sus homólogos de carga unitaria, siguen requiriendo una inversión significativa en tecnología e infraestructura. Los costes iniciales de instalación pueden ser considerables, especialmente en el caso de instalaciones que requieren configuraciones personalizadas o altos niveles de automatización.

Sin embargo, las ventajas suelen superar estos retos. La naturaleza automatizada del miniload AS/RS garantiza una alta precisión en el almacenamiento y el picking, lo que reduce significativamente los errores y mejora la gestión general del inventario. El seguimiento y la gestión en tiempo real de los artículos se hacen factibles, lo que contribuye a unas operaciones más eficientes y optimizadas.

Los sistemas miniload AS/RS son ideales para entornos en los que es necesario gestionar de forma eficiente grandes volúmenes de piezas pequeñas. Son especialmente frecuentes en centros de distribución de comercio electrónico, instalaciones de fabricación con numerosas piezas pequeñas y centros de distribución que manejan bienes de consumo o productos farmacéuticos. En estos entornos, en los que la velocidad, la precisión y la optimización del espacio son fundamentales, los miniload AS/RS destacan como un componente crítico para lograr el éxito operativo.

En conclusión, aunque tanto los sistemas Unit-Load como miniload AS/RS sirven para automatizar los procesos de almacenamiento y picking (recuperación), estos últimos están claramente diseñados para manejar cargas más pequeñas y ligeras. Su capacidad para ofrecer velocidad y precisión en entornos que exigen estas cualidades lo convierte en una herramienta invaluable en el panorama actual del almacenamiento y la distribución.

2. Explorando las tecnologías más avanzadas en miniload AS/RS

Los sistemas automatizados de almacenamiento y recuperación/picking (AS/RS) se han vuelto esenciales en la logística y el almacenamiento modernos, especialmente cuando se trata de gestionar artículos más pequeños y ligeros. Entre las diversas tecnologías que impulsan estos sistemas, algunas destacan por su innovación y eficiencia. Profundicemos en las tecnologías claves que hacen que los miniload AS/RS sean un elemento revolucionario en industrias que requieren almacenamiento de alta densidad y picking rápido de artículos.

2.1 Sistemas basados en shuttles: el ágil caballo de batalla del almacenamiento

Los sistemas basados en shuttles son una pieza fundamental de los miniload AS/RS, conocidos por su notable flexibilidad y velocidad. Estos sistemas emplean pequeños shuttles autónomos que se deslizan por raíles dentro de las estanterías de almacenamiento, recuperando y colocando de manera eficiente artículos como cajas, cubetas y cartones. La agilidad de estos shuttles les permite manejar cargas de distintos tamaños y pesos, lo que los hace ideales para entornos de almacenamiento de alta densidad. Ya sea en un bullicioso almacén de comercio electrónico (e-commerce) o en una planta de fabricación abarrotada, los sistemas basados en shuttles ofrecen la velocidad y la precisión necesarias para que las operaciones se desarrollen sin problemas.

2.2 Sistemas basados en carrusel: rotación para un acceso rápido

Para entornos que requieren un acceso rápido a una amplia gama de artículos, los sistemas basados en carruseles ofrecen una solución elegante. Estos sistemas, que pueden configurarse horizontal o verticalmente, giran las ubicaciones de almacenamiento para llevar los artículos directamente al operador. Los carruseles horizontales son especialmente eficaces en entornos de preparación de pedidos a alta velocidad, donde es necesario hacer el picking rápidamente artículos pequeños.

Por su parte, los carruseles verticales maximizan la eficiencia del almacenamiento en instalaciones con espacio limitado, ya que aprovechan el espacio vertical. Comunes en el comercio retail, el almacenamiento de piezas y la atención sanitaria, los sistemas basados en carruseles garantizan que todos los artículos estén al alcance de la mano, lo que minimiza el tiempo de inactividad y aumenta la productividad.

2.3 Módulos de elevación vertical (Vertical ift Modules- VLM): aumentando la eficiencia del almacenamiento

Los módulos de elevación vertical (VLM) están diseñados para aprovechar al máximo el espacio de almacenamiento vertical, una ventaja crucial en entornos compactos. Estos sistemas consisten en una serie de bandejas almacenadas dentro de columnas verticales, con un mecanismo automático de inserción/extracción que recupera las bandejas según sea necesario. Los VLM son especialmente útiles para almacenar artículos de tamaño pequeño a mediano en entornos donde el espacio es limitado.

La capacidad de entregar los artículos en un punto de acceso ergonómico no solo mejora la eficiencia del picking, sino que también aumenta la seguridad de los trabajadores al reducir la necesidad de agacharse o estirarse. Desde el almacenamiento de piezas de repuesto hasta la preparación de pedidos, los VLM ofrecen una solución sofisticada para maximizar el espacio y la eficiencia.

2.4 Almacenamiento robótico en cubos: la red del futuro

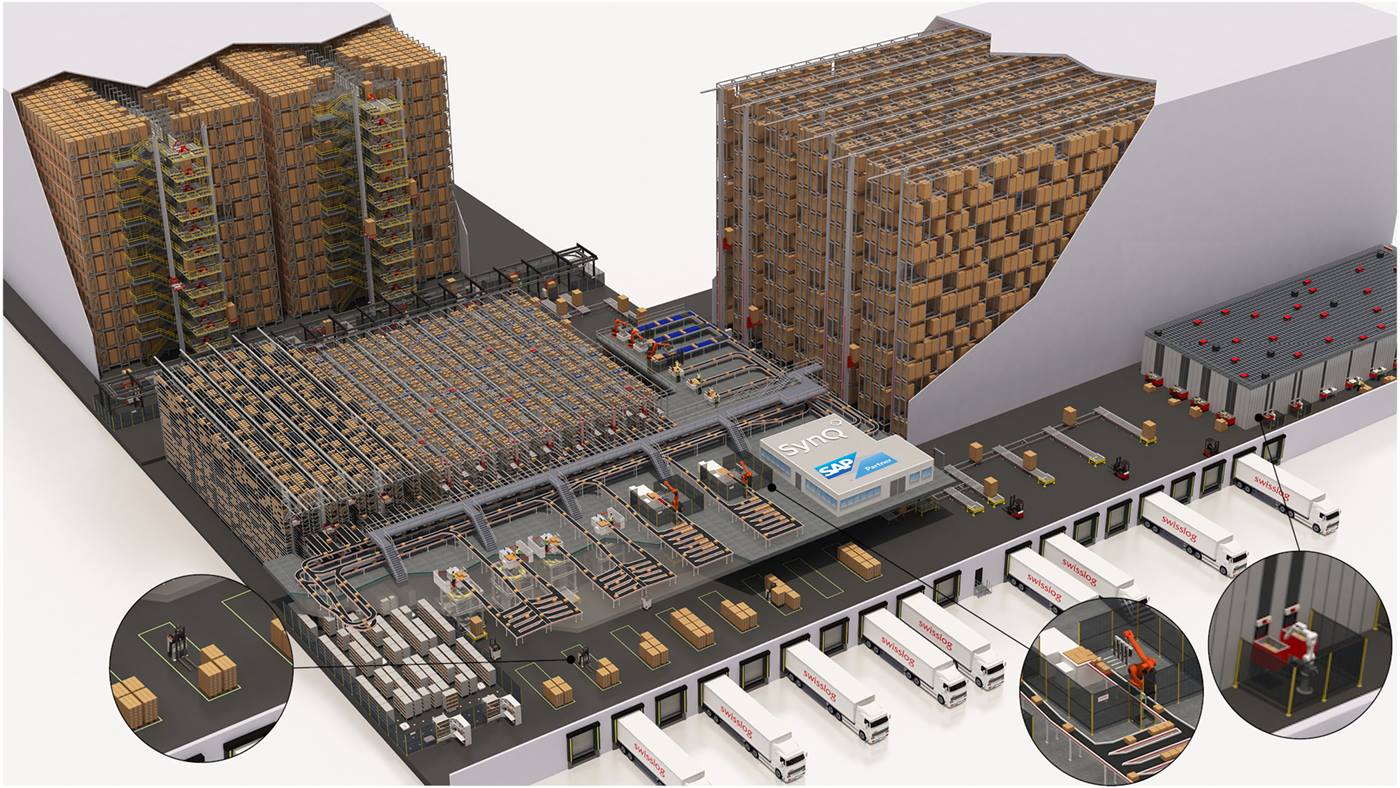

En el ámbito del almacenamiento de alta densidad, los sistemas robóticos de almacenamiento en cubos, como AutoStore, representan la vanguardia. Estos sistemas organizan los artículos en una cuadrícula de cubetas apiladas tanto vertical como horizontalmente.

Los robots autónomos se desplazan por la parte superior de la cuadrícula, recuperando las cubetas y entregándolas en las estaciones de picking. Este enfoque innovador maximiza la densidad de almacenamiento y se adapta fácilmente a diversas necesidades operativas. Especialmente apreciados en los centros de distribución de comercio electrónico y tiendas Retail, los sistemas robóticos de almacenamiento en cubos destacan en entornos donde el espacio es limitado y la necesidad de una preparación rápida y precisa de los pedidos es alta.

2.5 Módulos de búfer verticales: velocidad y escalabilidad

Los módulos de almacenamiento vertical (VBM) llevan la eficiencia del almacenamiento a otro nivel mediante el uso de shuttle robóticas que se desplazan de forma independiente de un nivel a otro, recuperando los artículos almacenados a gran velocidad. Estos módulos están diseñados para ser escalables, lo que los hace adecuados para operaciones que prevén crecer con el tiempo.

Los VBM son especialmente útiles para manipular cajas, cubetas o bandejas en entornos en los que es esencial el acceso rápido a los artículos almacenados. Su diseño modular permite una fácil expansión, lo que garantiza que el sistema de almacenamiento pueda evolucionar al mismo ritmo que el negocio.

2.6 Robots móviles autónomos (AMR) y vehículos guiados automáticamente (AGV): los impulsores del almacenamiento moderno

Aunque no son sistemas AS/RS tradicionales en sí mismos, los robots móviles autónomos (AMR) y los vehículos guiados automáticamente (AGV) desempeñan un papel crucial en los almacenes modernos al complementar las operaciones AS/RS. Los AMR se desplazan de forma autónoma por el almacén, transportando mercancías entre los lugares de almacenamiento y las estaciones de recogida con una flexibilidad impresionante. Son especialmente valiosos en entornos dinámicos en los que las necesidades de almacenamiento cambian con frecuencia.

Los AGV, que siguen trayectorias fijas guiadas por cables, bandas magnéticas o sensores, son más adecuados para tareas predecibles y repetitivas. Tanto los AMR como los AGV mejoran la automatización y la eficiencia de la manipulación de materiales, reduciendo la dependencia del trabajo manual y aumentando el rendimiento general.

3. Elegir el AS/RS adecuado: consideraciones claves para los miniload

A la hora de seleccionar un sistema automatizado de almacenamiento y picking (AS/RS), especialmente un miniload AS/RS, es fundamental evaluar varios factores para garantizar que el sistema se adapte a las necesidades específicas de tu almacén. Los sistemas miniload, diseñados para cargas más pequeñas y ligeras, ofrecen ventajas claras, pero también plantean consideraciones específicas que difieren de los sistemas Unit-Load o micro-load.

3.1 Necesidades de densidad de almacenamiento: maximizar su espacio

Una de las principales ventajas del miniload AS/RS es su capacidad para maximizar la densidad de almacenamiento, especialmente en entornos donde el espacio vertical es abundante. Estos sistemas están diseñados para aprovechar de manera eficiente tanto el espacio vertical como el horizontal, lo que permite almacenar una gran cantidad de artículos pequeños en un espacio reducido.

Sin embargo, es fundamental evaluar cuidadosamente el espacio disponible en el almacén. Si tu operación requiere el almacenamiento de un gran volumen de artículos más pequeños, los sistemas miniload son ideales, pero pueden no ser la mejor opción si sus necesidades evolucionan para incluir artículos más grandes y pesados que requieren un AS/RS de carga unitaria.

3.2 Tipos y tamaños de carga: adaptando el sistema a su inventario

El miniload AS/RS está diseñado específicamente para manipular artículos más pequeños y ligeros, como cajas, cubetas y cartones. A la hora de elegir un sistema, es fundamental tener en cuenta las dimensiones y el peso de los artículos que se van a almacenar. Los sistemas Mini-Load destacan por su capacidad para gestionar de forma eficiente una gran variedad de artículos pequeños, pero si su inventario incluye artículos que varían significativamente en tamaño o peso, es posible que necesite una solución más versátil. Este enfoque en los tipos de carga más pequeños es uno de los puntos fuertes de los sistemas miniload, pero también limita su aplicabilidad en entornos que requieren la manipulación de mercancías más grandes o pesadas.

3.3 Requisitos de rendimiento: mantenerse al día con la demanda

En entornos dinámicos, la velocidad a la que se recuperan y almacenan los artículos, conocida como rendimiento, es un factor crítico para mantener la productividad. Los sistemas miniload AS/RS están diseñados teniendo en cuenta un alto rendimiento, lo que garantiza una rápida recuperación y almacenamiento de artículos pequeños. Esto los hace especialmente beneficiosos en sectores como el comercio electrónico, donde es esencial una rápida preparación de los pedidos.

Sin embargo, es importante que las capacidades del sistema se ajusten a tus necesidades operativas: si tu negocio experimenta fluctuaciones en la demanda o picos estacionales, asegúrate de que el sistema miniload que elijas pueda adaptar su rendimiento en consecuencia sin comprometer la eficiencia.

3.4 Fiabilidad del software: la columna vertebral de las operaciones

La fiabilidad del sistema de gestión de almacenes (WMS) que controla tu miniload AS/RS es fundamental para garantizar un funcionamiento fluido e ininterrumpido. Dada la precisión que se requiere en la manipulación de artículos más pequeños, el software debe ser robusto y capaz de integrarse perfectamente con sus sistemas existentes. También es esencial contar con una interfaz fácil de usar, ya que reduce la curva de aprendizaje de los operadores y minimiza el riesgo de errores.

A la hora de implementar un miniload AS/RS, es fundamental asegurarse de que tu WMS no solo sea fiable, sino también escalable y adaptable a los avances tecnológicos futuros.

3.5 Escalabilidad y flexibilidad: preparándote para el futuro

Una de las ventajas más destacadas del miniload AS/RS es su escalabilidad. A medida que tu negocio crece o cambia, tus necesidades de almacenamiento pueden evolucionar, y un sistema AS/RS flexible puede adaptarse a estos cambios sin necesidad de realizar una inversión adicional significativa.

Los sistemas miniload pueden ampliarse o reducirse en función de la demanda, lo que los convierte en una excelente inversión a largo plazo. Sin embargo, es importante evaluar en qué medida el sistema se integra con los procesos actuales de tu almacén. Una integración fluida es clave para minimizar las interrupciones y mejorar la eficiencia general, especialmente cuando se amplían las operaciones.

3.6 Consideraciones sobre los costes: equilibrio entre inversión y rendimiento

Aunque los sistemas miniload AS/RS suelen ser menos costosos que sus homólogos de carga unitaria debido a su menor escala, la inversión inicial puede seguir siendo considerable. Es esencial analizar el coste total, incluyendo los gastos de instalación, mantenimiento y funcionamiento, así como evaluar el retorno de la inversión (ROI) esperado. Comprender los beneficios a largo plazo, como la mejora en la utilización del espacio, la reducción de los costes laborales y la mayor precisión en los pedidos, ayudará a justificar los costes iniciales y a garantizar que el sistema se ajuste a tus objetivos financieros.

3.7 Adaptabilidad y soporte técnico: garantizando un funcionamiento continuo

La flexibilidad es fundamental para gestionar productos diversos y adaptarse a las necesidades cambiantes del negocio. Un miniload AS/RS debe ser capaz de adaptarse a los cambios en los tipos de inventario o los procesos operativos. Además, hay que tener en cuenta la disponibilidad de servicios de mantenimiento y asistencia técnica. El funcionamiento continuo depende de la capacidad del sistema para funcionar de forma fiable con un tiempo de inactividad mínimo, y el acceso a una asistencia técnica rápida puede marcar la diferencia a la hora de mantener la productividad.

3.8 Eficiencia energética: reducción de los costes a largo plazo

El consumo energético es otro factor importante a tener en cuenta, especialmente ahora que las empresas se esfuerzan por cumplir los objetivos de sostenibilidad. Un miniload AS/RS energéticamente eficiente puede reducir los costes operativos a largo plazo y contribuir a las iniciativas medioambientales. A la hora de evaluar diferentes sistemas, ten en cuenta sus requisitos energéticos y cómo se ajustan a tu estrategia global de sostenibilidad.

4. Tomar la decisión correcta para tu almacén

La elección del miniload AS/RS adecuado implica un cuidadoso equilibrio entre varios factores, desde la densidad de almacenamiento y los tipos de carga hasta la fiabilidad del software y la eficiencia energética. Al evaluar minuciosamente estas consideraciones y alinearlas con sus necesidades operativas específicas, podrás seleccionar un sistema que no solo mejore la eficiencia de tu almacén, sino que también posicione tu negocio para el crecimiento futuro. A medida que las industrias continúan evolucionando, la adaptabilidad, la escalabilidad y la precisión del miniload AS/RS seguirán siendo fundamentales para mantener una ventaja competitiva en el mercado.

4.1 ¿Es AutoStore el mejor miniload AS/RS?

AutoStore se ha convertido en un fuerte competidor en el mercado de los sistemas automatizados de almacenamiento y recuperación (AS/RS), ya que ofrece ventajas claras con respecto a los sistemas miniload tradicionales. Aunque puede que no sea la mejor solución para todos los casos, sus características únicas lo convierten en una opción atractiva para muchas empresas.

A continuación, analizamos más detenidamente qué es lo que distingue a AutoStore, especialmente en términos de coste, eficiencia operativa y mantenimiento.

Comparación de costes y costes operativos

Una de las ventajas más destacadas de AutoStore es su rentabilidad, tanto en términos de inversión inicial como de gastos operativos continuos. Aunque AutoStore suele requerir una inversión inicial significativa, este coste se puede compensar con la eficiencia espacial del sistema y el ahorro operativo a lo largo del tiempo.

Inversión inicial

La infraestructura de almacenamiento basada en cubos y la tecnología robótica especializada de AutoStore contribuyen a que tus costes iniciales sean más elevados. Sin embargo, esta inversión se compensa con la capacidad del sistema para maximizar la densidad de almacenamiento, en particular mediante un uso más eficaz del espacio vertical que los sistemas minicarga tradicionales. Esta eficiencia puede suponer un ahorro sustancial en la ampliación o reubicación del almacén, lo que hace que el sistema sea más rentable a largo plazo.

Costes operativos

AutoStore está diseñado para ser energéticamente eficiente, con robots que consumen menos electricidad en comparación con los sistemas más voluminosos basados en transelevadores de las configuraciones AS/RS tradicionales. Este menor consumo de energía se traduce en una reducción de los costes operativos. Además, el diseño modular del sistema y el uso de componentes estandarizados contribuyen a reducir los costes de mantenimiento y a minimizar el tiempo de inactividad, lo que mejora aún más tu rentabilidad.

Costes laborales

El alto nivel de automatización de AutoStore reduce significativamente la necesidad de mano de obra manual. La intervención humana se requiere principalmente en las estaciones de picking de artículos, e incluso este proceso puede automatizarse aún más con brazos robóticos. Esta reducción de la dependencia de la mano de obra no solo reduce los costes, sino que también permite a las empresas asignar recursos humanos a funciones más estratégicas.

Retorno de la inversión a largo plazo

A pesar del mayor coste inicial, AutoStore suele ofrecer un alto retorno de la inversión (ROI) a largo plazo. El aumento de la densidad de almacenamiento del sistema, la mejora de la precisión de los pedidos y la reducción de los costes laborales y operativos contribuyen a su valor global. Para muchas empresas, estos factores hacen que AutoStore sea una opción financieramente más sólida que los sistemas miniload AS/RS tradicionales.

4.2 Frecuencias típicas de mantenimiento

El mantenimiento es un factor crítico a la hora de evaluar cualquier sistema AS/RS, y AutoStore ofrece un buen rendimiento en este aspecto, ya que proporciona fiabilidad y un mantenimiento manejable.

Mantenimiento regular

Los sistemas AutoStore requieren un mantenimiento regular para garantizar un rendimiento óptimo y una larga vida útil. Con el paso del tiempo, a medida que el sistema envejece, las necesidades de mantenimiento pueden aumentar, pero siguen estando dentro de límites razonables. A modo de estimación aproximada, los costes de mantenimiento suelen oscilar entre el 5% y el 15% del gasto de capital total (CAPEX) durante un periodo de cinco años. Esto indica que, aunque el mantenimiento regular es necesario, no supone una carga excesiva.

Carga y mantenimiento diario

Los robots AutoStore, como los modelos R5 y R5+, requieren al menos cuatro horas de carga diaria, lo que se integra en su ciclo de trabajo habitual de unas 20 horas. Esta rutina de carga puede considerarse una forma de mantenimiento regular, que garantiza que los robots funcionen de manera eficiente sin interrumpir el rendimiento general del sistema.

Tiempo de actividad y fiabilidad del sistema

AutoStore es conocido por su alta fiabilidad, con un tiempo de actividad declarado del 99,7%. Esta impresionante cifra sugiere que, aunque el mantenimiento es necesario, a menudo se puede realizar sin interrupciones significativas del sistema. Además, el uso por parte de AutoStore de sistemas avanzados de control y recopilación de datos, como los archivos de registro, permite un mantenimiento proactivo basado en datos de rendimiento del sistema en tiempo real, lo que reduce la probabilidad de averías inesperadas.

Mantenimiento preventivo

Para mejorar aún más el tiempo de actividad del sistema y reducir los costes de mantenimiento a lo largo de su vida útil, AutoStore recomienda programas de mantenimiento preventivo. Estos programas están diseñados para estabilizar el rendimiento del sistema a lo largo del tiempo, aunque la frecuencia específica de estas actividades puede variar en función de factores como el tamaño del sistema, la intensidad de uso y las condiciones ambientales.

Complejidad del mantenimiento

La complejidad del mantenimiento de los robots AutoStore varía según el modelo. Por ejemplo, el robot B1 tiene un proceso de mantenimiento periódico más sencillo en comparación con los modelos R5 y R5+, lo que podría traducirse en una menor complejidad y costes de mantenimiento a lo largo del tiempo.

4.3 Conclusión

AutoStore ofrece varias ventajas clave con respecto a los sistemas miniload AS/RS tradicionales de minicarga, especialmente en términos de rentabilidad, ahorro operativo y mantenimiento. Su capacidad para maximizar la densidad de almacenamiento, reducir los costes laborales y mantener una alta fiabilidad lo convierte en una opción atractiva para muchas empresas.

Aunque requiere una inversión inicial significativa, el ahorro a largo plazo y el retorno de la inversión suelen justificar el gasto. Sin embargo, al igual que con cualquier sistema AS/RS, es esencial evaluar sus necesidades operativas específicas y sus objetivos a largo plazo para determinar la mejor solución para su negocio.

5. La ventaja estratégica del miniload AS/RS

Los sistemas miniload AS/RS son una solución especializada diseñada para entornos que requieren el almacenamiento y el picking eficientes de cargas más pequeñas y ligeras. Estos sistemas son especialmente adecuados para operaciones como la preparación de pedidos, el kitting (preparación de kits) o el almacenamiento intermedio en almacenes y centros de distribución. Al aprovechar tecnologías como los sistemas basados en shuttles, en carruseles, los VLM, el almacenamiento robótico en cubos y los VBM, estos sistemas ofrecen una velocidad, precisión y eficiencia de espacio sin igual.

Sin embargo, hay que reconocer que los sistemas minoload AS/RS tienen algunas limitaciones. Su capacidad de carga está intrínsecamente limitada a artículos más pequeños, lo que los hace inadecuados para manejar las cargas más grandes y pesadas que gestionan los sistemas Unit-Load AS/RS. Además, aunque estas soluciones son generalmente menos complejas que sus homólogas más grandes, siguen requiriendo una inversión significativa en tecnología e infraestructura. La complejidad del sistema también puede aumentar las necesidades de mantenimiento y requerir personal cualificado para su funcionamiento y resolución de problemas.

El futuro del almacenamiento eficiente

Las tecnologías que impulsan los sistemas miniload AS/RS representan el futuro del almacenamiento eficiente y de alta densidad. Estos sistemas están diseñados para entornos en los que la velocidad, la precisión y la optimización del espacio son fundamentales. Ya se trate de sistemas basados en shuttles que se desplazan rápidamente por los pasillos de almacenamiento o de cubos robóticos que coordinan una sinfonía de cubetas, las innovaciones en miniload AS/RS están estableciendo nuevos estándares en el almacenamiento y la logística.

A medida que las industrias continúan evolucionando, la adopción estratégica de estas tecnologías será clave para mantener una ventaja competitiva en un mundo acelerado y cada vez más automatizado.