Comprendre les systèmes AS/RS à charge unitaire

Définition des systèmes AS/RS à charge unitaire. Quels sont les avantages du chargement unitaire ? Les compromis à prendre en compte pour choisir le bon système pour votre entrepôt.

Contenu

Principaux types de systèmes de stockage et de récupération automatisés

- La charge unitaire AS/RS

- Composantes essentielles d'une charge unitaire AS/RS

- Transstockeurs pour palettes

- Systèmes d'allées fixes ou mobiles ?

- Systèmes de stockage en profondeur

- Les cinq principaux avantages d'un système AS/RS à charge unitaire

- Des compromis qui doivent être soigneusement évalués avant la mise en œuvre

Quels sont les principaux types de systèmes de stockage et de picking automatisés (AS/RS) ?

Les systèmes de stockage et de récupération automatisés (AS/RS), parfois appelés entrepôts à grande hauteur ou systèmes de transpalettes, sont des solutions avancées conçues pour optimiser le stockage, la préparation de commandes et la gestion des stocks dans un entrepôt ou un centre de distribution.

Ces systèmes peuvent être classés en différents types selon la taille et le poids des articles qu'ils manipulent :

- Unit Load

- Mini Load

- Micro Load

Si les composants essentiels des systèmes AS/RS présentent des similitudes, chacun d'entre eux possède des éléments uniques adaptés à ses besoins opérationnels spécifiques.

Au cœur de tout système AS/RS se trouvent les rayonnages ou les structures de stockage, qui fournissent l'espace physique nécessaire au stockage des articles. Ces rayonnages sont conçus pour s'adapter à des tailles et des poids différents, en fonction du type de système, afin de garantir un stockage sûr et efficace des articles. En tandem avec les rayonnages (appelés aussi racks), les machines de stockage et de picking (Storage and Retrieval Machines - SRM) sont des systèmes mécanisés qui se déplacent dans les allées pour récupérer et stocker les articles. La taille, la vitesse et la capacité de charge des SRM varient considérablement d'un type d'AS/RS à l'autre, s'adaptant ainsi aux exigences de chaque système.

Par exemple, les systèmes à charge unitaire, qui traitent des articles lourds et de grande taille comme les palettes, nécessitent des SRM robustes et de grande capacité, tandis que les systèmes à charge légère (mini load) privilégient la vitesse et l'efficacité pour les articles de taille moyenne stockés dans des bacs ou des cartons. Les systèmes Micro Load, qui traitent des articles petits et légers, utilisent des SRM très précis, capables de manipuler ces pièces avec agilité.

Les convoyeurs et autres systèmes de manutention jouent un rôle crucial dans tous les types d'AS/RS, en facilitant le mouvement des articles vers et depuis les SRM. Ces systèmes relient les zones de stockage aux postes de préparation des commandes, d'emballage ou d'expédition, assurant ainsi une circulation fluide des matériaux dans l'ensemble de l'entrepôt. La conception et la complexité des convoyeurs varient en fonction du type de système AS/RS utilisé. Par exemple, les systèmes à chargement unitaire s’appuient sur des convoyeurs robustes conçus pour le transport de palettes, tandis que les systèmes mini-load ou micro-load utilisent des équipements plus légers, adaptés à la manutention de bacs, de cartons ou de petits contenants. Ces convoyeurs et autres systèmes de manutention jouent un rôle clé dans tous les types d’AS/RS.

Outre les composants physiques, les systèmes de contrôle, souvent appelés systèmes de contrôle d'entrepôt (Warehouse Control System - WCS), font partie intégrante du fonctionnement de tout AS/RS. Ces systèmes gèrent les mouvements des SRM, assurent le suivi des stocks et garantissent la précision du stockage et de la récupération des articles. La sophistication de ces systèmes de contrôle varie, des logiciels plus avancés sont utilisés dans les installations AS/RS plus importantes et plus complexes. Les systèmes de sécurité, notamment les capteurs, les barrières et les mécanismes d'arrêt d'urgence, sont également essentiels pour tous les types d'AS/RS, car ils assurent la protection des opérateurs et des équipements pendant le fonctionnement du système.

Chaque type d'AS/RS comprend également des composants spécifiques à ses besoins opérationnels. Par exemple, les systèmes à chargement unitaire sont équipés de rayonnages de stockage robustes et de SRM de grande capacité conçus pour traiter les articles volumineux. En revanche, les systèmes Mini Load mettent l'accent sur la vitesse et l'efficacité, en utilisant des rayonnages de stockage plus légers et des SRM à grande vitesse pour gérer les marchandises de taille moyenne. Les systèmes Micro Load, conçus pour les articles légers et de petite taille, intègrent des composants spécialisés tels que des systèmes de tiroirs et des SRM pour la manipulation de petites pièces, qui offrent un stockage à haute densité et une manipulation précise.

Si les composants fondamentaux des AS/RS - tels que les rayonnages de stockage, les SRM, les convoyeurs, les systèmes de contrôle et les dispositifs de sécurité - sont les mêmes pour tous les types, la conception spécifique et les éléments supplémentaires sont adaptés pour répondre aux exigences uniques des systèmes à charge unitaire, à charge minime et à charge microscopique. Chaque type d'AS/RS est conçu pour optimiser le processus de stockage et de déstockage en fonction de la taille et du poids des stocks, ce qui permet aux entrepôts de fonctionner de manière efficace et efficiente dans la gestion de leurs diverses gammes de marchandises.

Les palettes sont principalement associées aux systèmes AS/RS à charge unitaire, mais elles ne sont pas exclusivement utilisées dans ce type de système. Dans les systèmes de chargement unitaire, les palettes constituent la méthode standard de stockage et de transport des articles lourds et de grande taille. Ces systèmes sont conçus pour manipuler des palettes entières de marchandises, généralement chargées de produits nécessitant un stockage en vrac. Les palettes sont déplacées par des engins de stockage et de déstockage de grande capacité et sont stockées dans des rayonnages/racks robustes capables de supporter le poids important des marchandises palettisées.

Bien que les systèmes Mini Load soient principalement conçus pour manipuler des charges plus petites telles que des bacs, des cartons ou des plateaux, ils peuvent parfois être configurés pour gérer des palettes ou des demi-palettes plus petites. Toutefois, cela est moins courant et dépend généralement de la conception et des exigences spécifiques du système. Les systèmes de mini-charge sont davantage axés sur la rapidité et l'efficacité de la manutention d'articles de taille moyenne.

Les systèmes Micro Load ne sont généralement pas conçus pour manipuler des palettes. Ils se concentrent plutôt sur des articles très petits et très légers, souvent stockés dans des bacs, des plateaux ou des tiroirs. L'échelle et la précision requises pour la manutention des micro-charges rendent la manutention de palettes peu pratique et inutile dans ces systèmes.

1. Le système AS/RS à charge unitaire

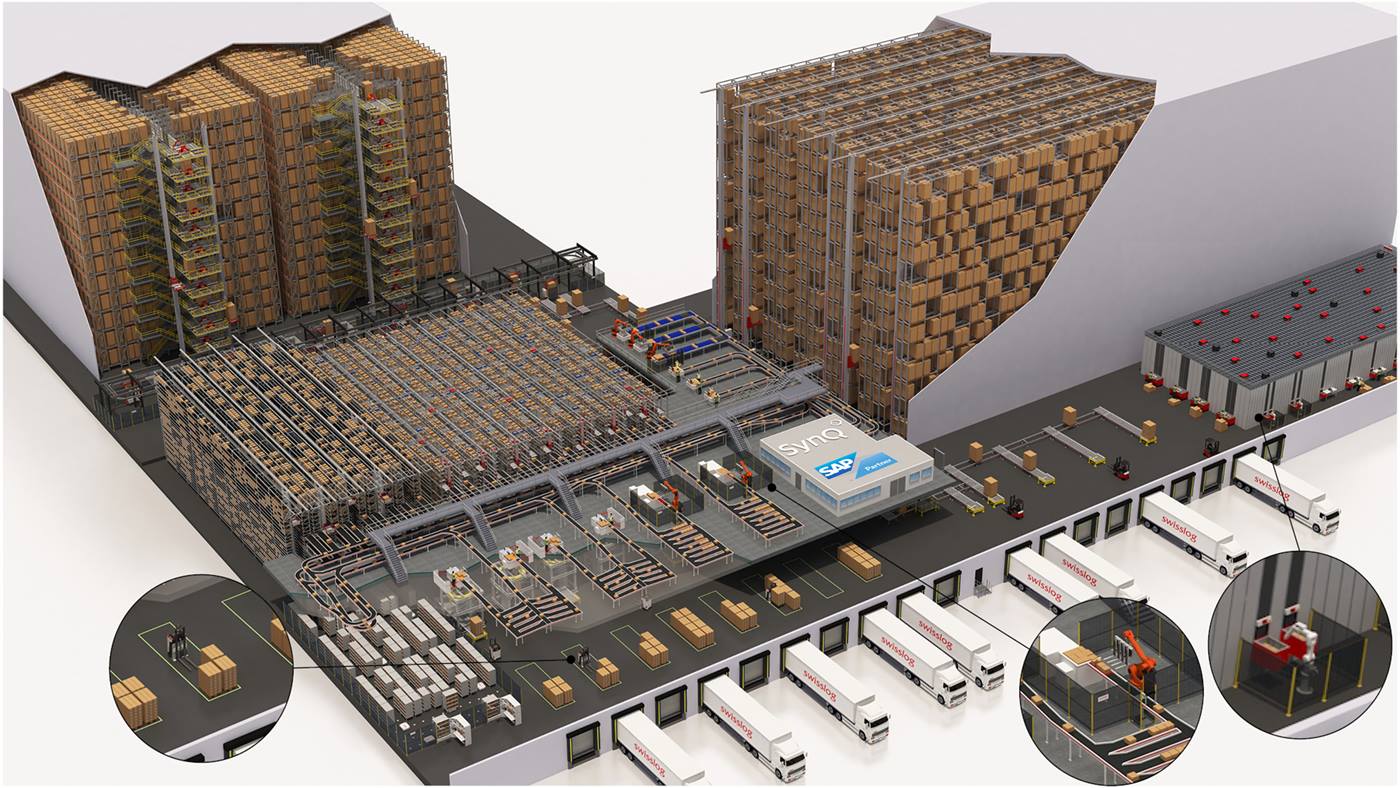

Le système de stockage et de picking automatisé (AS/RS) est un système avancé, contrôlé par ordinateur, conçu pour manipuler et stocker des articles lourds et de grande taille, généralement sur des palettes ou dans de grands conteneurs, à l'aide de grands tapis roulants, de transstockeurs ou de navettes robustes capables de gérer des charges allant jusqu'à 2 500 kg, optimisant ainsi le stockage à haute densité et améliorant l'efficacité opérationnelle au sein d'un entrepôt ou d'un centre de distribution. Les principaux composants d'un AS/RS sont les rayonnages de stockage à haute densité, les transstockeurs ou les systèmes de navettes automatisés (AGV), ainsi qu'un système logiciel de gestion (WMS) sophistiqué qui coordonne le mouvement des marchandises. Les transstockeurs ou les navettes fonctionnent dans des allées étroites, transportant des charges unitaires vers et depuis des emplacements de stockage désignés, généralement à des hauteurs et des profondeurs qui seraient difficiles ou inefficaces pour la manutention manuelle. Ces systèmes sont particulièrement avantageux dans les environnements où l'espace est compté, car ils maximisent la capacité de stockage vertical.

Les principaux avantages d'un AS/RS à charge unitaire sont sa capacité à améliorer le rendement, à réduire les coûts de main-d'œuvre et à minimiser les erreurs associées aux processus de stockage et de picking manuels. Il permet également d'améliorer le contrôle et le suivi des stocks, en veillant à ce que les articles soient facilement accessibles en cas de besoin, et en réduisant la probabilité d'endommager les produits grâce à la manutention automatisée.

Toutefois, la mise en œuvre d'un AS/RS nécessite un investissement important et une planification détaillée afin de s'assurer qu'il est correctement intégré aux opérations de l'entrepôt existant. Il convient mieux aux installations ayant des volumes élevés de charges unitaires, où le retour sur investissement peut être justifié par l'amélioration de l'efficacité, de la précision et de la densité de stockage.

2. Les éléments vitaux d'un système AS/RS

2.1 Transstockeurs pour palettes

Les transstockeurs de palettes sont des composants essentiels des systèmes de stockage et de prélèvement automatisés (AS/RS) dans les entrepôts et les centres de distribution, conçus pour manipuler et transporter efficacement les marchandises palettisées. Ces machines automatisées fonctionnent dans des allées désignées, se déplaçant à la fois verticalement et horizontalement pour stocker ou récupérer des palettes dans des environnements de stockage à haute densité. Fonctionnant sur des rails installés le long du sol de l'entrepôt, les transstockeurs peuvent naviguer dans les allées avec précision, en soulevant les palettes à différents niveaux de stockage. Ils sont contrôlés par un système de gestion d'entrepôt (WMS) qui garantit la précision et l'efficacité des opérations. Il existe plusieurs types de transstockeurs, notamment à simple profondeur, à double profondeur et à profondeur multiple, chacun offrant différents niveaux de sélectivité et de densité de stockage. Ils sont généralement capables de manipuler de lourdes charges, souvent jusqu'à plusieurs tonnes par palette.

Le principal avantage des transstockeurs de palettes réside dans leur capacité à maximiser l'efficacité de l'espace en utilisant l'espace de stockage vertical, qui serait difficile d'accès manuellement. L'automatisation est un autre avantage important, car ces transstockeurs réduisent le besoin de travail manuel, augmentant ainsi l'efficacité opérationnelle et minimisant le risque d'erreur humaine. Les transstockeurs sont également très fiables, capables de fonctionner en continu, et sont particulièrement bien adaptés aux environnements à haut débit dans les grands entrepôts, les usines de fabrication et les centres de distribution où le traitement automatisée des marchandises palettisées est essentielle.

Toutefois, la mise en œuvre de transstockeurs présente certains inconvénients. L'investissement initial pour l'installation de ces transstockeurs, ainsi que l'infrastructure nécessaire, peuvent être assez élevés, ce qui peut constituer un obstacle pour certaines opérations. En outre, les transstockeurs sont généralement fixés à des allées spécifiques, ce qui limite leur flexibilité et leur capacité d'adaptation aux changements d'agencement de l'entrepôt. Ce fonctionnement à trajectoire fixe peut limiter la capacité du système à reconfigurer les espaces de stockage ou à s'adapter à des besoins opérationnels différents.

En résumé, les transstockeurs pour palettes sont essentiels pour la manutention et le stockage efficaces d'articles lourds et de grande taille dans des environnements de stockage à haute densité, en particulier dans les systèmes AS/RS. S'ils offrent des avantages significatifs en termes d'utilisation de l'espace, d'automatisation et de fiabilité, ils nécessitent également un investissement initial substantiel et peuvent présenter une flexibilité limitée en termes d'adaptabilité opérationnelle.

2.2 Systèmes d'allées fixes ou d'allées mobiles ?

Dans un système AS/RS à allée fixe, le système de stockage et de prélèvement est aligné en permanence sur des allées spécifiques. Les trasstockeurs ou les navettes ne peuvent fonctionner que dans l'allée qui leur a été attribuée, se déplaçant verticalement et horizontalement à l'intérieur de cette allée pour accéder aux emplacements de stockage. Cette conception est courante dans les environnements de stockage à haute densité où il est crucial de maximiser l'utilisation de l'espace, et le système est optimisé pour les opérations à haut débit avec des schémas prévisibles et répétitifs.

Les systèmes à allée fixe présentent l'avantage d'être très fiables et efficaces pour les opérations spécifiques à grand volume. Ils offrent une grande stabilité et sont généralement moins complexes, ce qui peut réduire les besoins de maintenance. Ils maximisent également la densité de stockage car les allées peuvent être très étroites.

Cependant, le manque de flexibilité dans l'accès aux allées signifie que le système est moins adaptable aux changements des besoins opérationnels. Si une allée ou un pont roulant est en panne pour cause de maintenance, toute la section de l'entrepôt peut devenir inaccessible, ce qui risque de perturber les opérations.

Un AS/RS à allée mobile offre une plus grande flexibilité en permettant au système de déstockage d'accéder à plusieurs allées. Cela se fait généralement grâce à un mécanisme qui permet aux allées ou au dispositif de récupération de se déplacer eux-mêmes, ce qui permet d'accéder à différentes parties de la zone de stockage en fonction des besoins. Les systèmes d'allées mobiles sont moins courants que les systèmes d'allées fixes et sont généralement plus complexes et plus coûteux.

Le principal avantage des allées mobiles est leur flexibilité. Elles permettent un meilleur accès aux différentes zones de stockage, ce qui peut être particulièrement utile dans les opérations où les besoins de stockage varient ou lorsque l'accès aux allées doit être alloué de manière dynamique en fonction de la demande. Elles peuvent également améliorer la redondance des systèmes, car la défaillance d'un système de déstockage ne rend pas nécessairement inaccessible une partie de la zone de stockage.

La complexité et le coût des systèmes d'allées mobiles sont importants. Les composants mécaniques nécessaires pour permettre le déplacement augmentent les besoins de maintenance du système et les points de défaillance potentiels. En outre, la densité de stockage peut être légèrement réduite par rapport aux systèmes d'allées fixes, car il faut prévoir de l'espace pour le déplacement des allées ou des équipements.

Dans un système AS/RS à charge unitaire, le choix entre des allées fixes et des allées mobiles dépend des exigences opérationnelles spécifiques de l'installation. Les systèmes d'allées fixes sont souvent préférés pour les opérations avec des exigences de débit élevées et constantes, où la maximisation de la densité de stockage est une priorité. Les systèmes d'allées mobiles peuvent être choisis dans des environnements où la flexibilité et l'accès à différentes zones de stockage sont plus importants, malgré les coûts et la complexité plus élevés qu'ils impliquent.

En fin de compte, la décision entre ces configurations doit être basée sur une analyse approfondie des modèles d'inventaire de l'établissement, des contraintes d'espace et des objectifs opérationnels à long terme.

2.3 Systèmes de stockage à couloirs profonds

Le système de stockage à couloirs profonds (Deep-Lane Storage systems ) est un type de solution de stockage à haute densité utilisé dans les entrepôts et les centres de distribution où l'optimisation de la capacité de stockage est cruciale. Il s'agit de stocker plusieurs palettes ou charge unitaire en profondeur dans un couloir de stockage, plutôt qu'une seule palette par emplacement. Ce système est généralement utilisé en conjonction avec des équipements de manutention spécialisés, tels que des navettes automatisées, des chariots élévateurs ou des systèmes de stockage et de déstockage automatisés (AS/RS), pour accéder aux palettes.

Les systèmes de stockage à couloirs profonds sont conçus pour optimiser le stockage à haute densité dans les entrepôts en permettant à plusieurs palettes d'être stockées en profondeur dans chaque couloir, souvent de 2 à 10 palettes ou plus. Cette approche augmente considérablement la densité de stockage par rapport aux systèmes à simple ou double profondeur, ce qui en fait la solution idéale pour les environnements où l'optimisation de l'espace est une priorité. En fonction de la configuration spécifique, les systèmes à couloir profond peuvent fonctionner selon les principes de gestion des stocks premier entré, premier sorti (FIFO) ou dernier entré, premier sorti (LIFO). Le FIFO est particulièrement avantageux pour les produits périssables, car il garantit que les stocks les plus anciens sont utilisés en premier, tandis que le LIFO convient aux produits non périssables, pour lesquels les articles stockés le plus récemment sont récupérés en premier. Ces systèmes peuvent être utilisés manuellement, à l'aide de chariots élévateurs, ou de manière automatisée, à l'aide de systèmes de navettes qui se déplacent dans les couloirs pour charger et décharger les palettes. Ils sont couramment utilisés dans les secteurs où les volumes de produits homogènes sont importants, tels que l'alimentation et les boissons, les produits chimiques ou d'autres scénarios de stockage en vrac où l'efficacité de l'utilisation de l'espace l'emporte sur la nécessité d'un accès immédiat aux palettes individuelles.

Les principaux avantages des systèmes de stockage à couloirs profonds sont leur capacité à maximiser l'espace de l'entrepôt en réduisant le nombre d'allées nécessaires. En permettant aux palettes d'être stockées en profondeur dans les allées, ces systèmes augmentent considérablement l'espace de stockage disponible, ce qui les rend idéaux pour le stockage de gros volumes de produits similaires. La réduction du nombre d'allées se traduit directement par une augmentation de l'espace disponible pour le stockage des palettes, ce qui peut constituer un avantage décisif dans les environnements où l'espace est restreint.

Cependant, les systèmes de stockage à couloirs profonds présentent également certains inconvénients. L'un des principaux défis est la question de l'accès sélectif. Pour accéder aux palettes stockées plus profondément dans le couloir, il est souvent nécessaire de déplacer les palettes avant, ce qui peut réduire l'efficacité opérationnelle s'il est fréquemment nécessaire de récupérer différentes palettes. Ce problème est particulièrement prononcé dans les configurations LIFO, où la dernière palette stockée est la première récupérée, ce qui complique la gestion des stocks nécessitant un accès plus précis. En outre, la gestion des stocks dans ces systèmes “Deep Lane” peut s'avérer complexe et nécessiter une planification minutieuse pour éviter les problèmes tels que les stocks morts ou les récupérations difficiles, en particulier là où le système LIFO est mis en œuvre.

Bien qu'elles offrent des avantages significatifs en termes d'optimisation de l'espace de stockage et de réduction des allées, elles présentent également des défis en termes de gestion des stocks et d'efficacité opérationnelle, en particulier lorsqu'il est nécessaire d'accéder fréquemment à différentes palettes.

3. Les 5 principaux avantages d'un système AS/RS

Les systèmes de stockage et de picking automatisé AS/RS offrent plusieurs avantages significatifs, en particulier pour maximiser l'efficacité de l'espace au sein d'un entrepôt ou d'un centre de distribution. L'un des principaux avantages est la capacité du système à utiliser efficacement l'espace vertical. En concevant des rayonnages qui s'étendent vers le haut et en utilisant des allées étroites, le système AS/RS à charge unitaire maximise le volume cubique d'une installation, ce qui permet un stockage à haute densité. Cette utilisation verticale permet non seulement d'augmenter la capacité de stockage, mais aussi de réduire l'espace au sol, libérant ainsi de la place pour d'autres opérations ou besoins de stockage.

Un autre avantage majeur des systèmes AS/RS est l'amélioration du débit, due en grande partie à l'automatisation. Ces systèmes sont équipés de technologies avancées qui permettent des processus de stockage et de prélèvement plus rapides et plus efficaces que les méthodes manuelles. Le fonctionnement à grande vitesse est une caractéristique de ces systèmes, car ils peuvent déplacer rapidement et avec précision des charges lourdes et volumineuses, ce qui les rend idéaux pour les opérations à grand volume. Il en résulte une augmentation significative du débit, ce qui permet aux installations de traiter de plus grandes quantités de marchandises de manière plus efficace.

L'amélioration du contrôle des stocks est un autre avantage offert par les systèmes AS/RS. L'intégration des logiels et software de gestion d'entrepôt (WMS) dans ces systèmes automatisés garantit un suivi en temps réel des stocks, ce qui améliore la précision et réduit les erreurs dans la gestion des stocks. L'automatisation joue également un rôle crucial dans la réduction des erreurs humaines, car le système garantit que les articles sont stockés et récupérés correctement. Les données d'inventaire sont donc plus fiables, ce qui est essentiel pour une gestion efficace de l'entrepôt et l'exécution des commandes.

La réduction des coûts de main-d'œuvre est un autre avantage de l’AS/RS, car l'automatisation de nombreuses tâches réduit le besoin de main-d'œuvre manuelle. Cela permet non seulement de réduire les coûts de main-d'œuvre, mais aussi d'améliorer la sécurité sur le lieu de travail en minimisant la manutention manuelle d'articles lourds, ce qui réduit le risque d'accidents du travail. En outre, la cohérence et la fiabilité de ces systèmes contribuent à leur attrait. Les systèmes AS/RS à charge unitaire peuvent fonctionner en continu avec un minimum de temps d'arrêt, offrant ainsi des performances constantes sur lesquelles les entreprises peuvent compter. La durabilité de ces systèmes, conçus pour des opérations lourdes, garantit qu'ils peuvent manipuler des charges importantes sur des périodes prolongées avec une usure minimale, ce qui en fait une solution robuste pour une utilisation à long terme.

4. Des compromis qui doivent être soigneusement évalués avant la mise en œuvre

L'un des principaux défis associés au système AS/RS est l'importance de l'investissement initial requis. Le coût en capital de l'installation d'un tel système est substantiel, englobant les dépenses liées à l'équipement nécessaire, à l'infrastructure et à l'intégration avec les systèmes existants. En outre, le retour sur investissement (ROI) de ces systèmes peut prendre plusieurs années à se matérialiser, en fonction de l'échelle de l'opération et de l'ampleur des améliorations d'efficacité réalisées. Cette longue période de retour sur investissement peut être un facteur important pour les entreprises qui évaluent la viabilité financière d'un tel investissement.

La complexité et les besoins de maintenance des systèmes AS/RS constituent un autre sujet de préoccupation. Ces systèmes impliquent une automatisation avancée et une intégration étroite avec les systèmes de gestion d'entrepôt, ce qui nécessite un personnel qualifié tant pour l'exploitation que pour la maintenance. Une maintenance régulière est essentielle pour assurer le bon fonctionnement du système, et tout problème technique ou toute panne peut entraîner des perturbations importantes dans les activités de l'entrepôt. La complexité technique implique également une courbe d'apprentissage abrupte et la nécessité d'une formation continue pour maintenir les performances optimales du système.

Le manque de flexibilité des systèmes AS/RS à charge unitaire est un autre inconvénient notable. Ces systèmes sont généralement fixes, ce qui signifie qu'il peut être coûteux et difficile de les reconfigurer ou de les étendre pour répondre à des changements dans les besoins de stockage ou dans l'agencement de l'entrepôt. En outre, les AS/RS sont souvent conçus pour traiter des types de charges spécifiques, ce qui limite leur adaptabilité aux changements de gamme de produits ou aux exigences de manutention. Cette rigidité peut être un inconvénient dans les environnements dynamiques où les besoins de stockage évoluent fréquemment.

La consommation en énergie est un autre facteur à prendre en compte, car l'utilisation de grands transstockeurs et d'équipements de manutention automatisés dans un AS/RS peut être très énergivore. Cela peut entraîner des coûts d'exploitation plus élevés, en particulier dans les installations où les heures de fonctionnement sont longues. La demande énergétique de ces systèmes peut également avoir des répercussions sur l'environnement, d'où la nécessité d'adopter des stratégies de conception et d'exploitation efficaces sur le plan énergétique.