Comprensión de los sistemas AS/RS de carga unitaria

Definición de los sistemas AS/RS de carga unitaria. ¿Cuáles son las ventajas de la carga unitaria? Ventajas e inconvenientes a tener en cuenta a la hora de elegir el sistema adecuado para su almacén.

Tipos principales de sistemas automatizados de almacenamiento y recuperación

- El AS/RS de carga unitaria

- Componentes esenciales de un AS/RS de carga unitaria

- Grúas apiladoras para palés

- ¿Sistemas de pasillos fijos o móviles?

- Sistemas de almacenamiento de pasillos profundos

- Las cinco ventajas significativas de un AS/RS de carga unitaria

- Ventajas e inconvenientes que deben sopesarse cuidadosamente antes de la implementación

¿Cuáles son los principales tipos de sistemas automatizados de almacenamiento y recuperación (AS/RS)?

Los sistemas automatizados de almacenamiento y recuperación (AS/RS) son soluciones avanzadas diseñadas para optimizar el almacenamiento, la recuperación y la gestión del inventario dentro de un almacén o centro de distribución. Estos sistemas se pueden clasificar en diferentes tipos en función del tamaño y el peso de los artículos que manejan:

- carga unitaria,

- minicarga y

- microcarga.

Aunque los componentes básicos de los sistemas AS/RS comparten similitudes entre estos tipos, cada uno tiene elementos únicos adaptados a sus requisitos operativos específicos.

El núcleo de cualquier AS/RS son las estanterías o estructuras de almacenamiento, que proporcionan el espacio físico para almacenar los artículos. Estas estanterías están diseñadas para adaptarse a diversos tamaños y pesos, dependiendo del tipo de sistema, lo que garantiza que los artículos se almacenen de forma segura y eficiente. En combinación con las estanterías de almacenamiento, se encuentran las máquinas de almacenamiento y recuperación (SRM), que son sistemas mecanizados que se desplazan por los pasillos para recuperar y almacenar artículos dentro de estas estanterías. El tamaño, la velocidad y la capacidad de carga de las SRM varían significativamente entre los diferentes tipos de AS/RS, adaptándose a las exigencias de cada sistema.

Por ejemplo, los sistemas de carga unitaria, que manejan artículos grandes y pesados como palés, requieren SRM robustas y de gran capacidad, mientras que los sistemas de carga mini priorizan la velocidad y la eficiencia para artículos de tamaño medio almacenados en cajas o cartones. Los sistemas de carga micro, que manejan artículos pequeños y ligeros, utilizan SRM de alta precisión capaces de manejar piezas pequeñas con agilidad.

Las cintas transportadoras y otros sistemas de manipulación de materiales desempeñan un papel crucial en todos los tipos de AS/RS, ya que facilitan el movimiento de artículos hacia y desde los SRM. Estos sistemas conectan las áreas de almacenamiento con las estaciones de recogida, embalaje o envío, lo que garantiza un flujo fluido de materiales en todo el almacén. La complejidad y el diseño de estas cintas transportadoras difieren según el tipo de AS/RS; por ejemplo, los sistemas de carga unitaria utilizan cintas transportadoras y otros sistemas de manipulación de materiales desempeñan un papel crucial en todos los tipos de AS/RS, facilitando el movimiento de artículos hacia y desde los SRM. Estos sistemas conectan las áreas de almacenamiento con las estaciones de recogida, embalaje o envío, lo que garantiza un flujo fluido de materiales en todo el almacén. La complejidad y el diseño de estas cintas transportadoras varían según el tipo de AS/RS; por ejemplo, los sistemas de carga unitaria utilizan cintas transportadoras de palés de alta resistencia, mientras que los sistemas de carga mini y micro incorporan sistemas de manipulación más ligeros y especializados para cajas, cartones o contenedores pequeños.

Además de los componentes físicos, los sistemas de control, a menudo denominados sistemas de control de almacenes (WCS), son fundamentales para el funcionamiento de cualquier AS/RS. Estos sistemas gestionan el movimiento de los SRM, realizan un seguimiento del inventario y garantizan el almacenamiento y la recuperación precisos de los artículos. La sofisticación de estos sistemas de control varía, y se utiliza un software más avanzado en configuraciones AS/RS más grandes y complejas. Los sistemas de seguridad, que incluyen sensores, barreras y mecanismos de parada de emergencia, también son fundamentales en todos los tipos de AS/RS, ya que garantizan la protección tanto de los operadores como de los equipos durante el funcionamiento del sistema.

Cada tipo de AS/RS también incluye componentes específicos para sus necesidades operativas. Por ejemplo, los sistemas de carga unitaria están equipados con estanterías de almacenamiento de alta resistencia y SRM de gran capacidad diseñados para manejar artículos grandes y voluminosos. Por el contrario, los sistemas de minicarga se centran en la velocidad y la eficiencia, utilizando estanterías de almacenamiento más ligeras y SRM de alta velocidad para gestionar mercancías de tamaño medio. Los sistemas de microcarga, diseñados para artículos pequeños y ligeros, incorporan componentes especializados, como sistemas de cajones y SRM para la manipulación de piezas pequeñas, que ofrecen un almacenamiento de alta densidad y una manipulación precisa.

Si bien los componentes básicos de los AS/RS, como las estanterías de almacenamiento, los SRM, las cintas transportadoras, los sistemas de control y las características de seguridad, son comunes a los diferentes tipos, el diseño específico y los elementos adicionales se adaptan para satisfacer las demandas únicas de los sistemas de carga unitaria, minicarga y microcarga. Cada tipo de AS/RS se adapta para optimizar el proceso de almacenamiento y recuperación de inventario de diferentes tamaños y pesos, lo que garantiza que los almacenes puedan funcionar de manera eficiente y eficaz en la gestión de su diversa gama de mercancías.

Los palés se asocian principalmente con los sistemas AS/RS de carga unitaria, pero no se utilizan exclusivamente en este tipo de sistemas. En los sistemas de carga unitaria, los palés son el método estándar para almacenar y transportar artículos grandes y pesados. Estos sistemas están diseñados para manejar palés completos de mercancías, normalmente cargados con productos que requieren almacenamiento a granel. Los palés se mueven mediante máquinas de almacenamiento y recuperación (SRM) de alta capacidad y se almacenan en robustos sistemas de estanterías que pueden soportar el peso significativo de las mercancías paletizadas.

Aunque los sistemas de carga pequeña están diseñados principalmente para manejar cargas más pequeñas, como cajas, cartones o bandejas, a veces pueden configurarse para gestionar palés más pequeños o medios palés. Sin embargo, esto es menos habitual y suele depender del diseño y los requisitos específicos del sistema. Los sistemas Mini Load se centran más en la velocidad y la eficiencia en la manipulación de artículos de tamaño medio.

Los sistemas Micro Load no suelen estar diseñados para manipular palés. En cambio, se centran en artículos muy pequeños y ligeros, que a menudo se almacenan en contenedores, bandejas o cajones. La escala y la precisión necesarias para manipular microcargas hacen que la manipulación de palés sea poco práctica e innecesaria en estos sistemas.

1. El AS/RS de carga unitaria

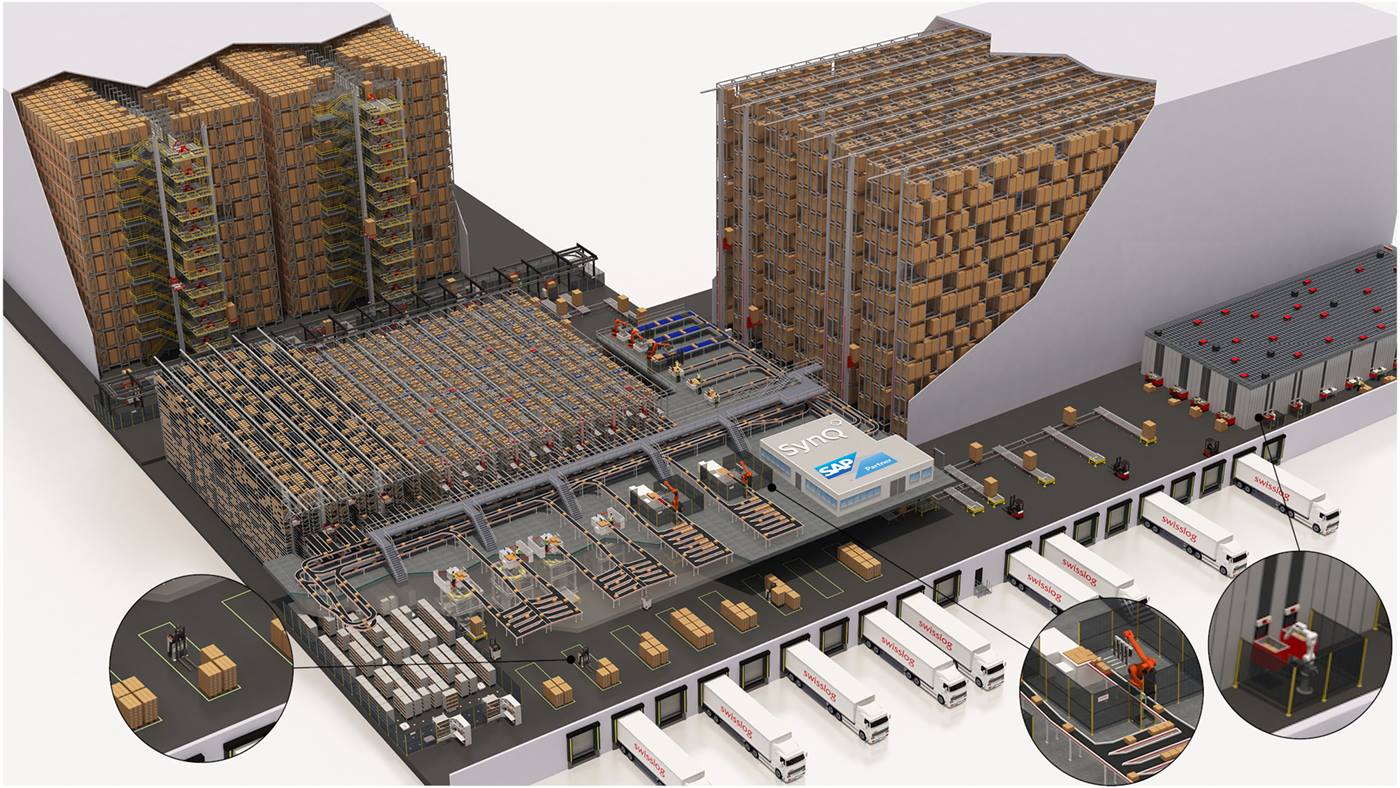

Un sistema automatizado de almacenamiento y recuperación (AS/RS) de carga unitaria es un sistema avanzado controlado por ordenador diseñado para manipular y almacenar artículos grandes y pesados, normalmente en palés o en contenedores de gran tamaño, utilizando grúas de gran tamaño, grúas apiladoras o lanzaderas de gran capacidad capaces de gestionar cargas de hasta 5500 libras, optimizando así el almacenamiento de alta densidad y mejorando la eficiencia operativa dentro de un almacén o centro de distribución. Los componentes básicos de un AS/RS de carga unitaria incluyen estanterías de almacenamiento de alta densidad, grúas automatizadas o sistemas de lanzaderas y un sofisticado sistema de gestión de almacenes (WMS) que coordina el movimiento de las mercancías. Las grúas o lanzaderas operan en pasillos estrechos, transportando cargas unitarias hacia y desde lugares de almacenamiento designados, normalmente a alturas y profundidades que serían difíciles o ineficientes para la manipulación manual. Estos sistemas son especialmente ventajosos en entornos en los que el espacio es escaso, ya que maximizan la capacidad de almacenamiento vertical.

Las principales ventajas de un AS/RS de carga unitaria son su capacidad para mejorar el rendimiento, reducir los costes de mano de obra y minimizar los errores asociados a los procesos manuales de almacenamiento y recuperación. También ofrece un mejor control y seguimiento del inventario, lo que garantiza que los artículos sean fácilmente accesibles cuando se necesitan y reduce la probabilidad de que los productos se dañen gracias a la manipulación automatizada.

Sin embargo, la implementación de un AS/RS de carga unitaria requiere una importante inversión de capital y una planificación detallada para garantizar su correcta integración en las operaciones existentes del almacén. Es más adecuado para instalaciones con grandes volúmenes de cargas unitarias, donde el retorno de la inversión se puede justificar por las mejoras en la eficiencia, la precisión y la densidad de almacenamiento.

2. Componentes esenciales de un sistema AS/RS de carga unitaria

2.1 Transelevadores para palés

Los Transelevadores para palés son componentes esenciales de los sistemas automatizados de almacenamiento y recuperación (AS/RS) en almacenes y centros de distribución, diseñados para manipular y transportar mercancías paletizadas de manera eficiente. Estas máquinas automatizadas operan dentro de pasillos designados, moviéndose tanto vertical como horizontalmente para almacenar o recuperar palés en entornos de almacenamiento de alta densidad. Los transelevadores, que funcionan sobre raíles instalados a lo largo del suelo del almacén, pueden desplazarse por los pasillos con precisión, elevando los palés a distintos niveles de almacenamiento, y están controladas por un sistema de gestión de almacenes (WMS) que garantiza un funcionamiento preciso y eficiente. Existen varios tipos de transelevadores (grúas apiladoras), entre ellas las de profundidad simple, doble y múltiple, cada una de las cuales ofrece diferentes niveles de selectividad y densidad de almacenamiento, y suelen ser capaces de manejar cargas pesadas, a menudo de hasta varias toneladas por palé.

La principal ventaja de los transelevadores de palés radica en su capacidad para maximizar la eficiencia del espacio mediante la utilización del espacio de almacenamiento vertical, al que sería difícil acceder manualmente. La automatización es otra ventaja significativa, ya que estos sistemas reducen la necesidad de mano de obra manual, lo que aumenta la eficiencia operativa y minimiza el riesgo de errores humanos. Los transelevadores también son muy fiables, capaces de funcionar de forma continua y especialmente adecuadas para entornos de alto rendimiento en grandes almacenes, plantas de fabricación y centros de distribución, donde es esencial la manipulación automatizada de mercancías paletizadas.

Sin embargo, la implementación de transelevadores conlleva ciertas desventajas. La inversión inicial para instalar estas máquinas, junto con la infraestructura necesaria, puede ser bastante elevada, lo que podría suponer un obstáculo para algunas operaciones. Además, los transelevadores suelen estar fijados a pasillos específicos, lo que limita su flexibilidad y adaptabilidad a los cambios en la distribución del almacén. Este funcionamiento de trayectoria fija puede restringir la capacidad del sistema para reconfigurar los espacios de almacenamiento o adaptarse a diferentes necesidades operativas.

En resumen, los transelevadores para palés son cruciales para la manipulación y el almacenamiento eficientes de artículos grandes y pesados en entornos de almacenamiento de alta densidad, especialmente dentro de los sistemas AS/RS de carga unitaria. Si bien ofrecen ventajas significativas en términos de utilización del espacio, automatización y fiabilidad, también requieren una inversión inicial considerable y pueden tener una flexibilidad limitada en términos de adaptabilidad operativa.

2.2 ¿Sistemas de pasillos fijos o pasillos móviles?

En un AS/RS de pasillos fijos, el sistema de almacenamiento y recuperación está alineado de forma permanente con pasillos específicos. Los transelevadores o shuttle solo pueden operar dentro de su pasillo designado, moviéndose vertical y horizontalmente dentro de ese pasillo para acceder a las ubicaciones de almacenamiento. Este diseño es habitual en entornos de almacenamiento de alta densidad, donde es fundamental maximizar el aprovechamiento del espacio, y el sistema está optimizado para operaciones de alto rendimiento con patrones predecibles y repetitivos.

Las ventajas de los sistemas de pasillos fijos son su gran fiabilidad y eficiencia para operaciones específicas de gran volumen. Ofrecen estabilidad y suelen ser menos complejos, lo que puede traducirse en menores requisitos de mantenimiento. También maximizan la densidad de almacenamiento, ya que los pasillos pueden ser muy estrechos.

Sin embargo, la falta de flexibilidad en el acceso a los pasillos significa que el sistema es menos adaptable a los cambios en las necesidades operativas. Si un pasillo o un transelevadore están fuera de servicio por mantenimiento, toda esa sección del almacén puede quedar inaccesible, lo que podría interrumpir las operaciones.

Un AS/RS de pasillo móvil permite una mayor flexibilidad al permitir que el sistema de recuperación / picking acceda a múltiples pasillos. Esto se consigue normalmente mediante un mecanismo que permite que los pasillos o el propio dispositivo de picking se desplacen, proporcionando así acceso a diferentes partes del área de almacenamiento según sea necesario. Los sistemas de pasillos móviles son menos comunes que los sistemas de pasillos fijos y, por lo general, son más complejos y caros.

La principal ventaja de los pasillos móviles es su flexibilidad. Permiten un mejor acceso a diferentes áreas de almacenamiento, lo que puede ser especialmente útil en operaciones con necesidades de almacenamiento variables o en las que el acceso a los pasillos debe asignarse dinámicamente en función de la demanda. También pueden mejorar la redundancia del sistema, ya que el fallo de un sistema de recuperación no implica necesariamente que una sección del área de almacenamiento quede inaccesible.

La complejidad y el coste de los sistemas de pasillos móviles son significativos. Los componentes mecánicos necesarios para permitir el movimiento aumentan las necesidades de mantenimiento del sistema y los posibles puntos de fallo. Además, la densidad de almacenamiento puede reducirse ligeramente en comparación con los sistemas de pasillos fijos, ya que es necesario asignar espacio para el movimiento de los pasillos o los equipos.

En un AS/RS de carga unitaria, la elección entre pasillos fijos y móviles depende de los requisitos operativos específicos de la instalación. Los sistemas de pasillos fijos suelen ser los preferidos para operaciones con demandas de rendimiento elevadas y constantes, en las que la maximización de la densidad de almacenamiento es una prioridad. Los sistemas de pasillos móviles pueden elegirse en entornos en los que la flexibilidad y el acceso a diferentes áreas de almacenamiento son más críticos, a pesar de los mayores costes y la complejidad que implican.

En última instancia, la decisión entre estas configuraciones debe basarse en un análisis exhaustivo de los patrones de inventario de la instalación, las limitaciones de espacio y los objetivos operativos a largo plazo.

2.3 Sistemas de almacenamiento en pasillos profundos

Un sistema de almacenamiento en pasillos profundos es un tipo de solución de almacenamiento de alta densidad que se utiliza en almacenes y centros de distribución donde es fundamental maximizar la capacidad de almacenamiento. Consiste en almacenar varios palés o unidades de carga en profundidad dentro de un pasillo de almacenamiento, en lugar de un solo palé por posición. Este sistema se utiliza normalmente junto con equipos especializados de manipulación de materiales, como lanzaderas automatizadas, carretillas elevadoras o sistemas automatizados de almacenamiento y recuperación (AS/RS), para acceder a los palés.

Los sistemas de almacenamiento en pasillos profundos están diseñados para optimizar el almacenamiento de alta densidad en los almacenes, ya que permiten almacenar varios palés en profundidad dentro de cada pasillo, a menudo entre 2 y 10 palés o más. Este enfoque aumenta significativamente la densidad de almacenamiento en comparación con los sistemas de profundidad simple o doble, lo que lo hace ideal para entornos en los que maximizar el espacio es una prioridad. Dependiendo de la configuración específica, los sistemas de pasillos profundos pueden funcionar según los principios de gestión de inventario «primero en entrar, primero en salir» (FIFO) o «último en entrar, primero en salir» (LIFO). El FIFO es especialmente ventajoso para los productos perecederos, ya que garantiza que se utilice primero el inventario más antiguo, mientras que el LIFO es adecuado para los productos no perecederos, en los que se recuperan primero los artículos almacenados más recientemente. Estos sistemas pueden funcionar de forma manual, utilizando carretillas elevadoras, o de forma automatizada, utilizando sistemas de lanzaderas que se desplazan por los carriles para cargar y descargar palés. Se utilizan habitualmente en industrias con grandes volúmenes de productos homogéneos, como la alimentación y las bebidas, los productos químicos u otros escenarios de almacenamiento a granel en los que la eficiencia en el uso del espacio es más importante que la necesidad de acceder inmediatamente a palés individuales.

Las principales ventajas de los sistemas de almacenamiento de pasillos profundos incluyen su capacidad para maximizar el espacio del almacén al reducir el número de pasillos necesarios. Al permitir que los palés se almacenen en profundidad dentro de los pasillos, estos sistemas aumentan significativamente la cantidad de espacio de almacenamiento disponible, lo que los hace ideales para el almacenamiento de grandes volúmenes de productos similares. La reducción de los requisitos de pasillos se traduce directamente en más espacio para el almacenamiento de palés, lo que puede ser una ventaja fundamental en entornos con limitaciones de espacio.

Sin embargo, los sistemas de almacenamiento en pasillos profundos también tienen algunas desventajas. Uno de los principales retos es la cuestión del acceso selectivo. Para acceder a los palés almacenados más profundamente en el pasillo, a menudo es necesario mover los palés delanteros, lo que puede reducir la eficiencia operativa si es necesario recuperar diferentes palés con frecuencia. Este problema es especialmente pronunciado en las configuraciones LIFO, en las que el último palet almacenado es el primero en recuperarse, lo que dificulta la gestión del inventario que requiere un acceso más preciso. Además, la gestión del inventario en los sistemas de pasillos profundos puede ser compleja y requiere una planificación cuidadosa para evitar problemas como el stock muerto o la dificultad de recuperación, especialmente en los sistemas en los que se aplica el LIFO.

Aunque ofrecen importantes ventajas en términos de maximización del espacio de almacenamiento y reducción de los requisitos de pasillos, también plantean retos en cuanto a la gestión del inventario y la eficiencia operativa, especialmente cuando es necesario acceder con frecuencia a diferentes palés.

3. Las 5 ventajas significativas de un AS/RS de carga unitaria

Los sistemas automatizados de almacenamiento y recuperación picking (AS/RS) de carga unitaria ofrecen varias ventajas significativas, especialmente en lo que respecta a maximizar la eficiencia del espacio dentro de un almacén o centro de distribución. Una de las principales ventajas es la capacidad del sistema para utilizar eficazmente el espacio vertical. Mediante el diseño de estanterías de almacenamiento que se extienden hacia arriba y el uso de pasillos estrechos, el AS/RS de carga unitaria maximiza el volumen cúbico de una instalación, lo que permite un almacenamiento de alta densidad. Esta utilización vertical no solo aumenta la capacidad de almacenamiento, sino que también reduce la necesidad de un gran espacio en el suelo, lo que libera espacio adicional para otras operaciones o necesidades de almacenamiento.

Otra ventaja importante del AS/RS de carga unitaria es la mejora del rendimiento, impulsada en gran medida por la automatización. Estos sistemas están equipados con tecnologías avanzadas que permiten procesos de almacenamiento y recuperación más rápidos y eficientes en comparación con los métodos manuales. El funcionamiento a alta velocidad es una característica distintiva de estos sistemas, ya que pueden mover de forma rápida y precisa cargas grandes y pesadas, lo que los hace ideales para operaciones de gran volumen. El resultado es un aumento significativo del rendimiento, lo que permite a las instalaciones manejar cantidades mayores de mercancías de forma más eficiente.

El control mejorado del inventario es otra de las ventajas que ofrece el AS/RS de carga unitaria. La integración de los sistemas de gestión de almacenes (WMS) en estos sistemas automatizados garantiza el seguimiento en tiempo real del inventario, lo que mejora la precisión y reduce los errores en la gestión del mismo. La automatización también desempeña un papel crucial en la minimización de los errores humanos, ya que el sistema garantiza que los artículos se almacenen y recuperen correctamente. Esto da lugar a datos de inventario más fiables, lo que es esencial para una gestión eficaz del almacén y el cumplimiento de los pedidos.

La reducción de los costes laborales es otra ventaja del AS/RS de carga unitaria, ya que la automatización de muchas tareas reduce la necesidad de mano de obra manual. Esto no solo reduce los costes laborales, sino que también mejora la seguridad en el lugar de trabajo al minimizar la manipulación manual de artículos pesados, lo que a su vez reduce el riesgo de lesiones en el lugar de trabajo. Además, la consistencia y la fiabilidad de estos sistemas contribuyen a su atractivo. El AS/RS de carga unitaria puede funcionar de forma continua con un tiempo de inactividad mínimo, lo que proporciona un rendimiento constante en el que las empresas pueden confiar. La durabilidad de estos sistemas, diseñados para operaciones de alta resistencia, garantiza que puedan manejar grandes cargas durante largos periodos de tiempo con un desgaste mínimo, lo que los convierte en una solución robusta para un uso a largo plazo.

4. Ventajas e inconvenientes que deben sopesarse cuidadosamente antes de la implementación

Uno de los principales retos asociados al AS/RS de carga unitaria es la elevada inversión inicial que requiere. El coste de capital de la instalación de un sistema de este tipo es considerable, ya que incluye el gasto del equipo necesario, la infraestructura y la integración con los sistemas existentes. Además, el retorno de la inversión (ROI) de estos sistemas puede tardar varios años en materializarse, dependiendo de la escala de la operación y del grado de mejora de la eficiencia que se consiga. Este largo periodo de amortización puede ser un factor importante a tener en cuenta por las empresas que evalúan la viabilidad financiera de una inversión de este tipo.

Otra preocupación es la complejidad y los requisitos de mantenimiento de los AS/RS de carga unitaria. Estos sistemas implican una automatización avanzada y una estrecha integración con los sistemas de gestión de almacenes, lo que requiere personal cualificado tanto para su funcionamiento como para su mantenimiento continuo. El mantenimiento regular es esencial para garantizar el buen funcionamiento del sistema, y cualquier problema técnico o avería puede provocar importantes interrupciones en las actividades del almacén. La complejidad técnica también implica una curva de aprendizaje pronunciada y la necesidad de una formación continua para mantener el rendimiento óptimo del sistema.

La falta de flexibilidad de los AS/RS de carga unitaria es otro inconveniente notable. Estos sistemas suelen estar fijos en su lugar, lo que significa que reconfigurarlos o ampliarlos para adaptarlos a los cambios en las necesidades de almacenamiento o en la distribución del almacén puede resultar costoso y complicado. Además, los AS/RS de carga unitaria suelen estar diseñados para manejar tipos específicos de cargas, lo que limita su adaptabilidad a los cambios en la gama de productos o en los requisitos de manipulación. Esta rigidez puede ser una desventaja en entornos dinámicos en los que las necesidades de almacenamiento evolucionan con frecuencia.

El consumo de energía es otro factor a tener en cuenta, ya que el funcionamiento de grandes grúas y equipos de manipulación automatizados en un AS/RS de carga unitaria puede requerir un gran consumo de energía. Esto puede dar lugar a mayores costes operativos, especialmente en instalaciones con largas jornadas de trabajo. Las necesidades energéticas de estos sistemas también pueden tener implicaciones medioambientales, lo que hace necesario adoptar estrategias de diseño y funcionamiento eficientes desde el punto de vista energético.